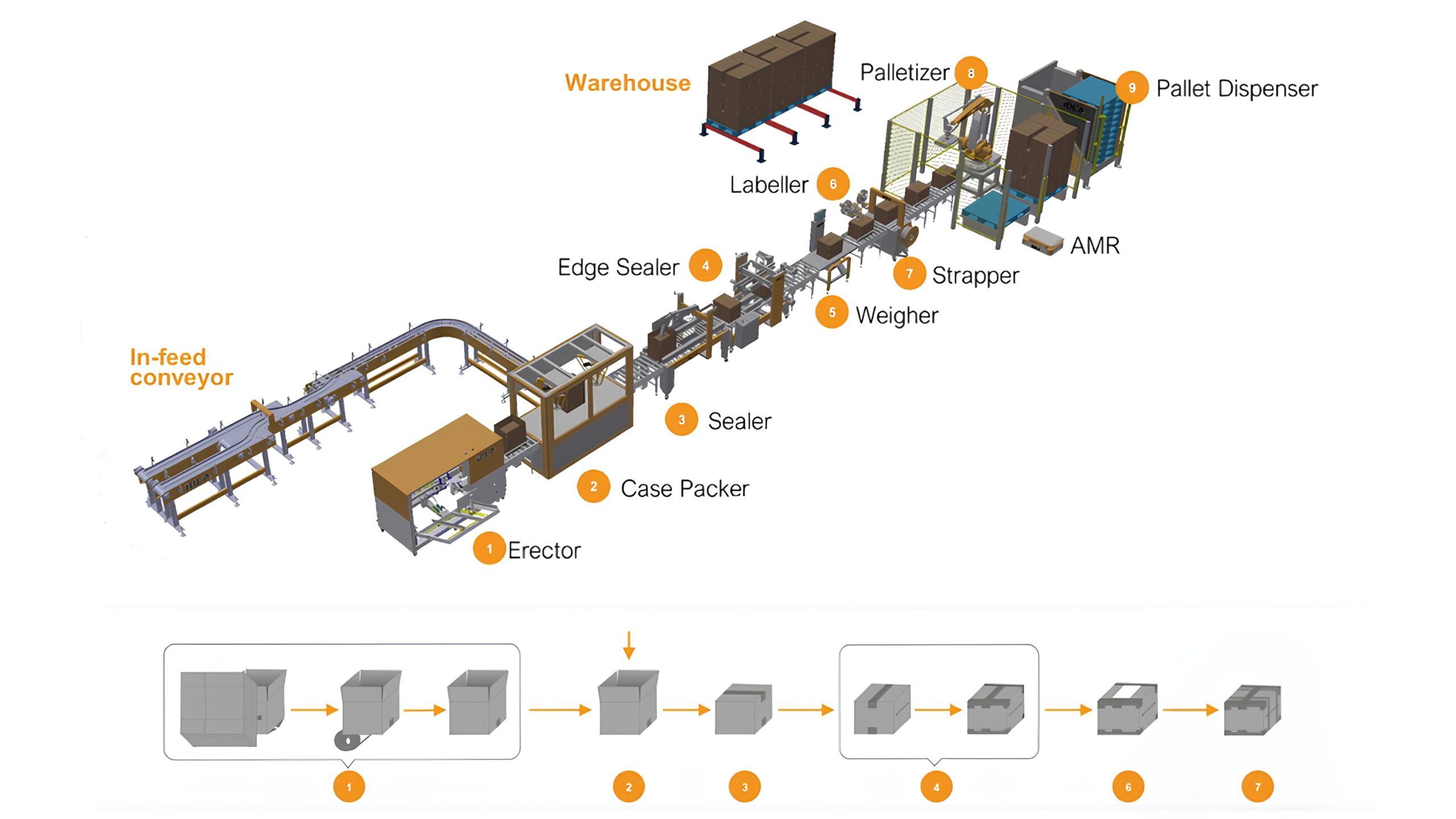

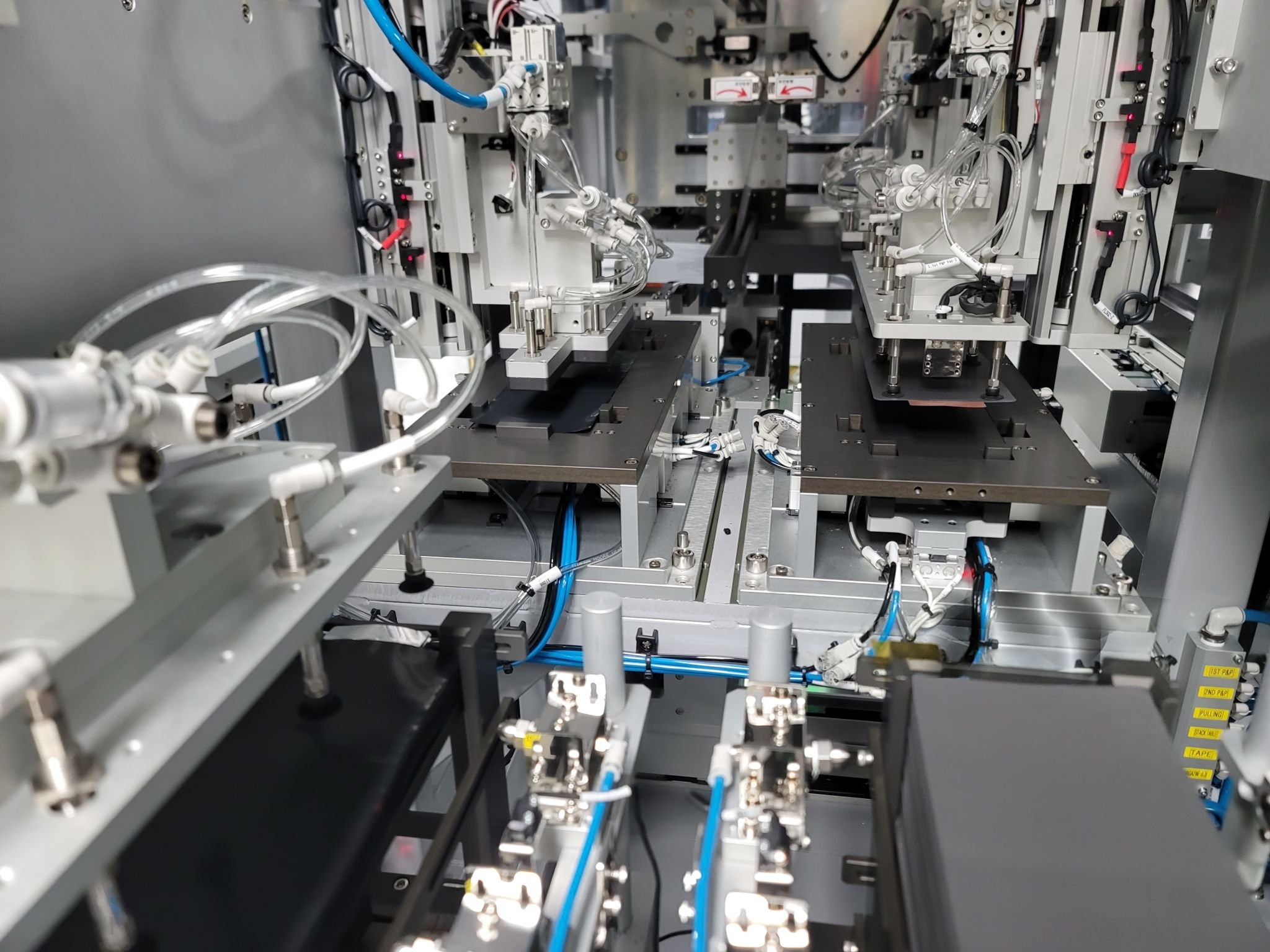

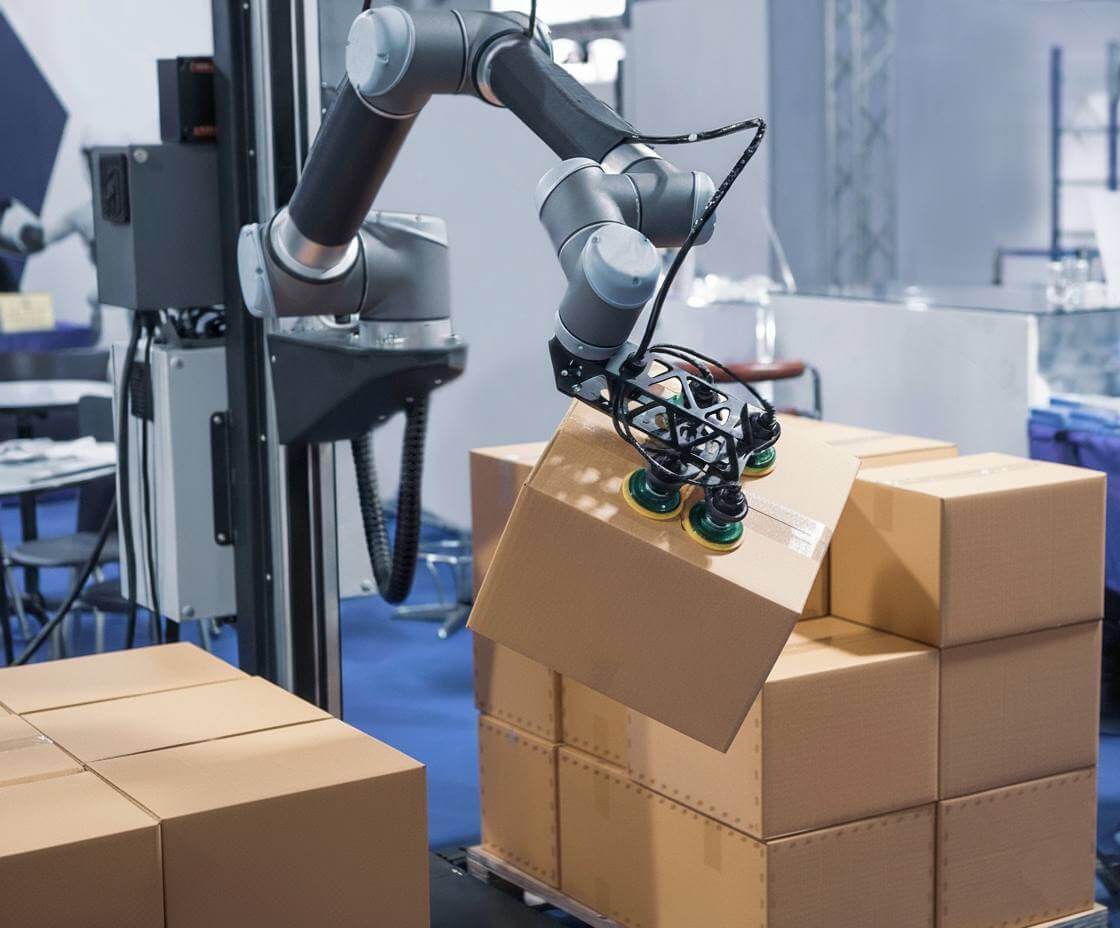

Giải pháp đóng gói tự động của IDEA giúp doanh nghiệp sản xuất nâng cao hiệu suất, giảm chi phí nhân công, đảm bảo chất lượng đóng gói đồng đều và truy xuất nguồn gốc dễ dàng. Hệ thống tích hợp từ khâu dựng thùng, đóng gói, niêm phong đến pallet hóa – tất cả trong một quy trình khép kín, linh hoạt theo từng ngành nghề.