低効率 – 人手依存度が高い

手作業による包装では、1ラインあたり11~17名が必要で、カートン形成、製品投入、封緘、ラベル貼付、パレタイジングなどを行います。速度は不安定で、エラーが多く、生産に追いつきません。

高い運用コスト – 拡張性の欠如

人件費が過剰で、倉庫スペースの非効率利用により、生産拡大時にボトルネックが発生します。

品質管理とトレーサビリティの不足

手作業包装のエラー率は4~10%で、ラベル貼付ミス、カートン破損、数量間違いなどが発生。データが分散し、品質検査や出荷に影響します。

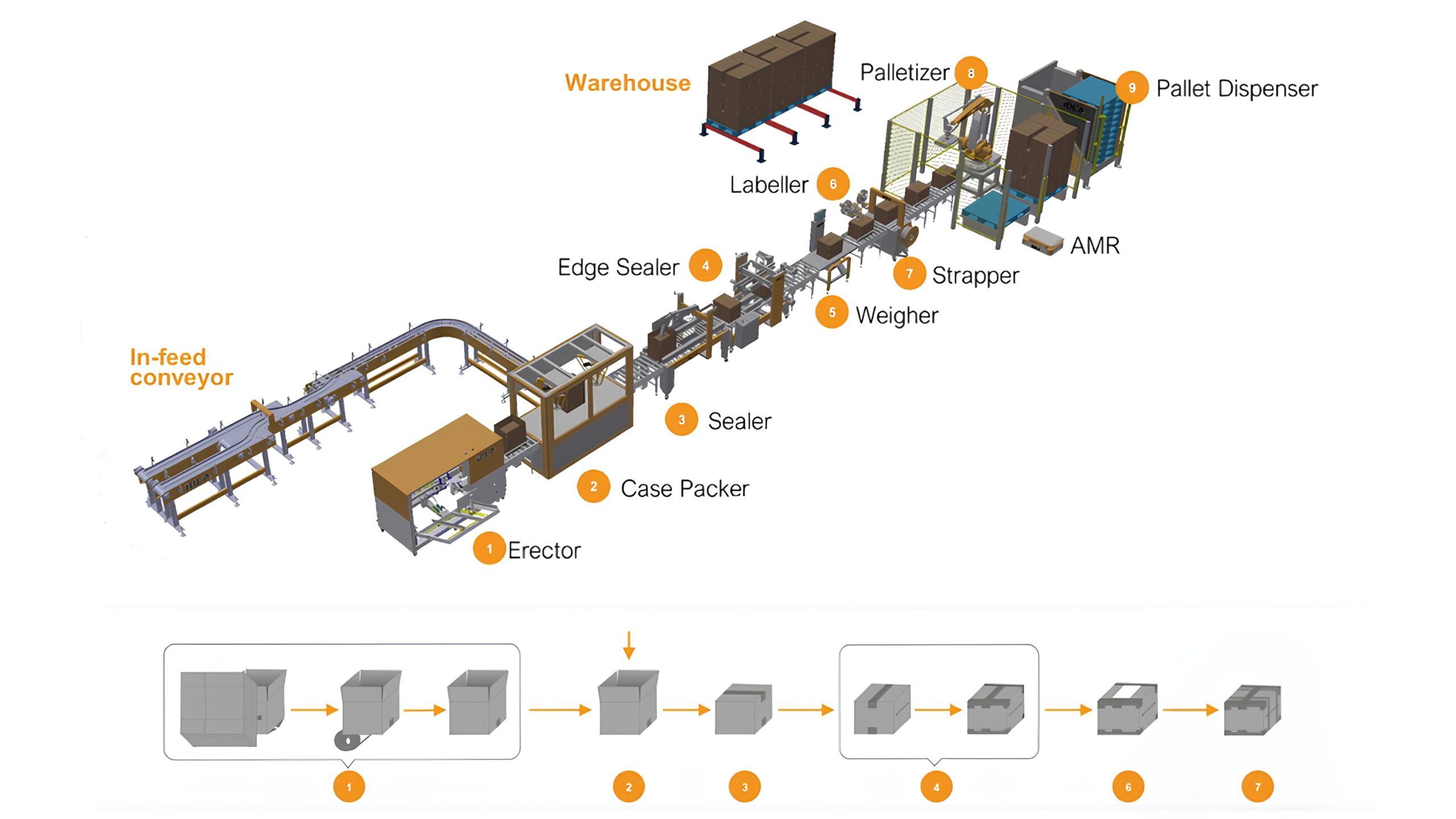

IDEAは、自動梱包ラインシステムを提供し、製造から倉庫までのシームレスなプロセスを構築します。このソリューションは、包装速度を加速し、エラーと人件費を最小化し、運用と保管スペースを最適化します。高い柔軟性により、業界ごとのニーズに合わせて容易に拡張・カスタマイズ可能です。

“現在、EOLソリューションは主に以下の3つのカテゴリーに分類されます。

以下の要件がある場合、統合型EOLシステムの導入が推奨されます。

IDEAの統合型EOLソリューションは、複数SKUを扱う中~大規模製造工場や連続生産ラインに特に適しています。

EOLソリューションは、以下の柔軟な段取り替え機能により、複数の包装形態に対応します。

これにより、運転の安定性を維持しながら、異なるサイズ・形態・SKUへの迅速な対応が可能です。

EOLシステムの柔軟性は、以下の主要要素によって決まります。

これらの要因が、製品・包装の多様性対応力と将来の拡張性を左右します。

はい、対応しています。

IDEAのEOLソリューションでは、以下を通じてトレーサビリティを実現します。

これにより、品質管理、ロット追跡、監査対応、出荷検証が可能になります。

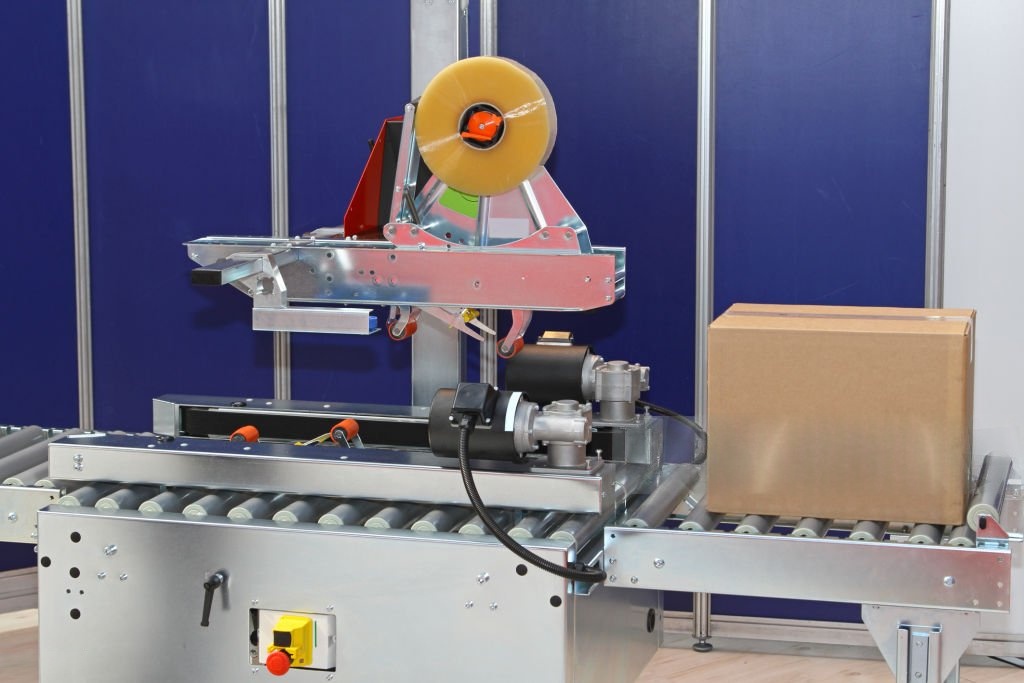

“EOLシステムは、以下の仕組みによりケース封函品質を確保します。

これにより、輸送中の箱開きや破損を最小限に抑えます。”

設備選定は以下の要因に基づいて行われます。

さらに、工場の設置スペースやトレーサビリティ要件も、効率的かつ柔軟なシステム構築において重要な要素です。

いいえ、複雑ではありません。

最新のEOLシステムは、以下の点で運用・保守が最適化されています。

– 操作しやすいHMIにより、操作ミスを低減

– モジュール設計による迅速な部品交換・アップグレード

– アラーム機能および予知保全による早期異常検知とダウンタイム削減

– 充実した技術資料とトレーニングによるスムーズな立ち上げ

その結果、特にIDEAのEOLソリューションでは、従来システムと比べて運用・保守が大幅に簡素化されています。