ベトナムの製造業界は、デジタル変革とインダストリー4.0の波を受けて大きく変貌を遂げつつあります。その中で、工場自動化はもはや「トレンド」ではなく、「不可欠な要件」となっています。

自動化ソリューションの導入により、企業は生産性の向上、運用コストの削減、製品品質の最適化、そして競争力の強化を実現できます。

>本記事では、食品・飲料・電子・繊維・機械加工など、ベトナム国内の製造工場で広く導入されている工場自動化ソリューションの導入実績トップ10をご紹介します。

これらは、実際の現場で高い効果を発揮している技術・システムであり、スマートかつ持続可能な現代のものづくりを支える重要な役割を果たしています。

1. パレタイジング自動化ソリューション

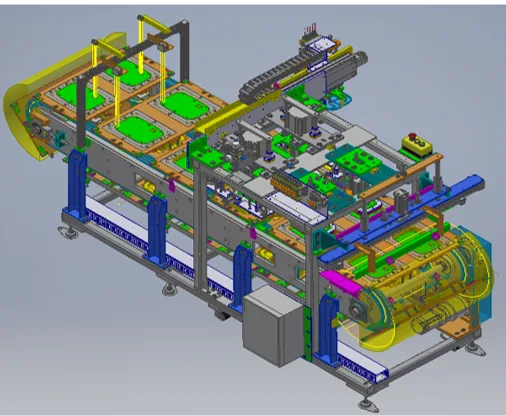

パレタイジング自動化ソリューションは、段ボール箱、ボトル、袋、トレイなどの製品をパレットに正確かつ効率的に積載するための完全自動化システムです。

このシステムは、ロボットパレタイザー、コンベヤー、エンドエフェクター(EOAT)、スマート制御ソフトウェアなどを組み合わせて構成されており、連続運転を可能にし、人為的なミスを最小限に抑え、手作業に比べて生産性を大幅に向上させます。

製品の積載だけでなく、倉庫スペースの最適化、製品破損の削減、労働安全性の向上、トレーサビリティ管理の支援など、多くのメリットがあります。

多様なサイズ・形状・重量の製品に対応可能で、パレット構成の変更も容易にプログラムできるため、変化の激しい生産現場にも柔軟に対応できます。

食品・飲料・医薬品・消費財などを製造する企業にとって、パレタイジング自動化ソリューションは、包装時間の短縮、製品の均一性向上、運用コストと人件費の削減、そして生産ライン全体の効率化に貢献します。

ロボット技術と自動化の進化に伴い、パレタイジング自動化の導入はスマートファクトリー実現への重要なステップとなっています。

パレタイジングソリューションの詳細はこちら

2.包装ライン(Packaging Line)ソリューション

包装ラインソリューションは、各種機械・設備・コンベヤーを連携させた統合型自動化システムであり、包装工程の全体または一部を自動で実行するよう設計されています。

原料供給、計量、包装、ラベル貼付、検査、製品出荷までの各工程が同期され、シームレスに運用されることで、生産性の向上と品質の安定化を実現します。

このラインの最大の特徴は、自動化と連続運転の実現であり、大量生産に特に適しています。例えば、清涼飲料業界では、充填機、キャップ装着機、ラベル貼付機、コンベヤー、ロボットパレタイザーなどを含む完全な包装ラインが構築されており、製造から最終製品の包装までを一貫して対応可能です。

3.カメラによる品質検査ソリューション(マシンビジョン)

カメラによる品質検査ソリューションは、製造工程の中で製品の品質を確保しながら、生産性向上とコスト削減を実現する先進的な自動化ソリューションです。

高解像度の産業用カメラとマシンビジョン技術を組み合わせることで、欠陥検出、寸法測定、色確認、文字認識、製品分類などを正確かつ連続的に行うことが可能です。このソリューションは、品質管理の厳格さと高速処理が求められる大量生産工場に特に適しており、手作業によるミスの削減、工程の最適化、ブランド信頼性の向上に貢献します。

4. 産業用溶接ロボット(工場自動化ソリューション)

産業用溶接ロボットは、企業の生産性を30〜50%向上させ、人件費や材料の無駄を削減しながら、国際基準に準拠した正確で均一な溶接品質を実現する重要な自動化ソリューションです。

過酷な環境下でも24時間365日稼働可能であり、自動車、機械加工、鉄骨構造、造船などの分野に適しています。溶接ロボットへの投資は、品質向上、納期短縮、労働安全性の改善だけでなく、スマートファクトリー化への対応や持続可能な利益向上にもつながります。

実例として、ハイフォンにあるVinFastの車体溶接工場(敷地面積10万㎡以上)では、約1,200台のABB製溶接ロボットが導入されており、最大38台/時の生産能力を誇ります。

このシステムは、インダストリー4.0の基準に準拠したほぼ完全な自動運転を実現しており、生産スピードの向上、溶接品質の安定化、車種変更への柔軟な対応を可能にします。

5. 分散制御システム(DCS)

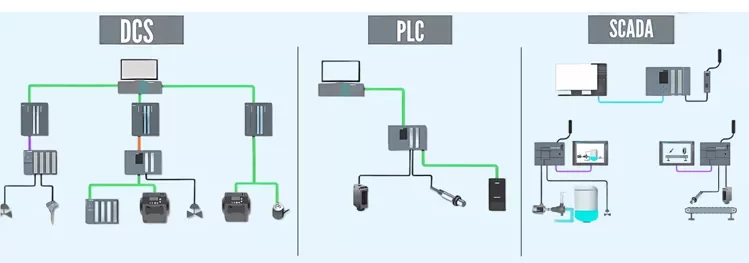

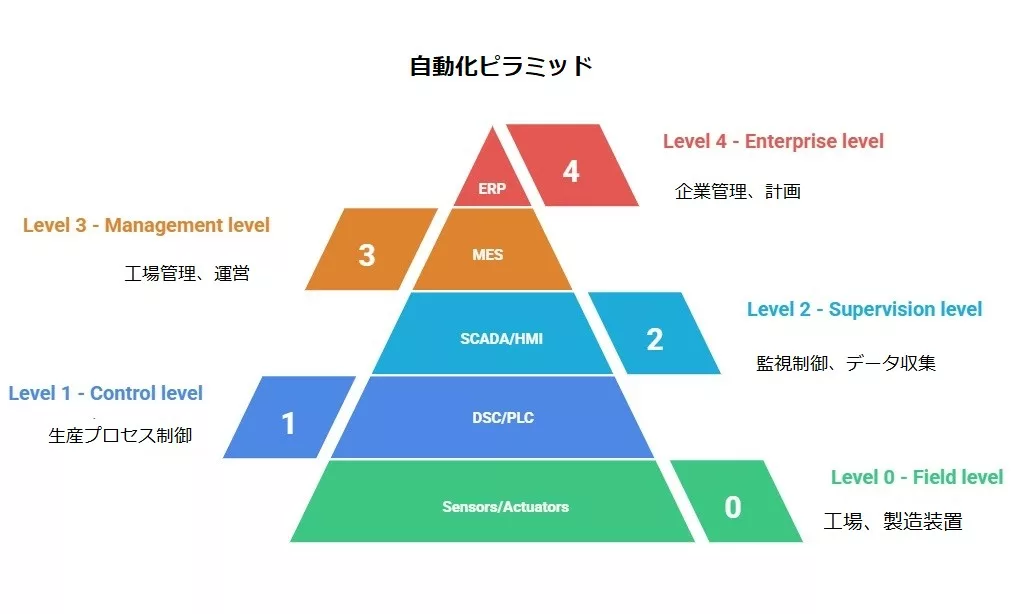

工業自動化において、DCS、PLC、SCADAはすべて制御・監視に関係していますが、それぞれの本質と適用範囲は大きく異なります。

DCS(Distributed Control System)は、工場内の各エリアに分散配置された複数のコントローラーが、それぞれの工程を制御しながら、データを中央に集約する分散型制御プラットフォームです。化学、石油・ガス、電力などの連続的かつ複雑で高い安定性が求められるプロセスに適しています。

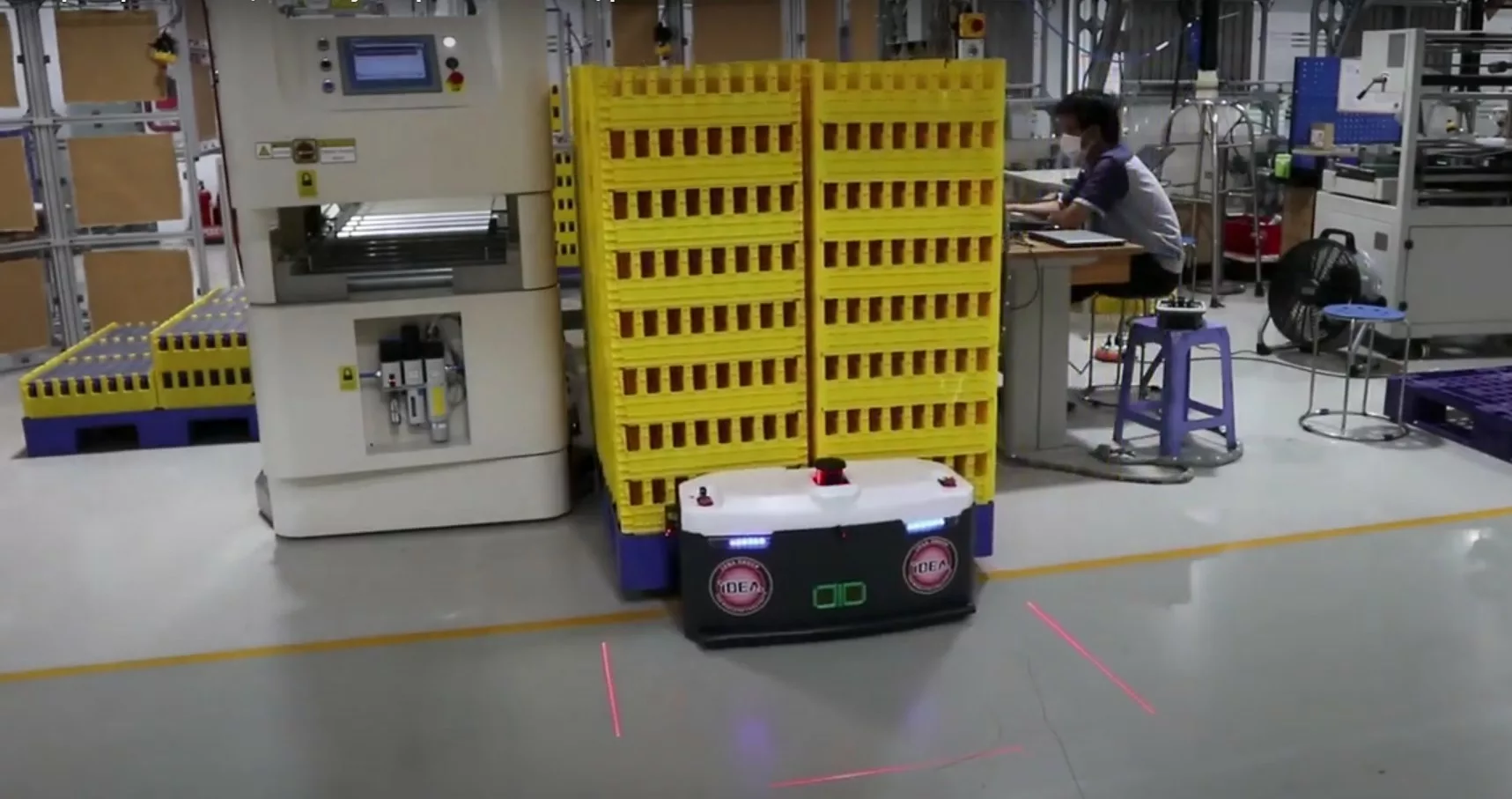

6.倉庫の自動化と資材管理

倉庫の自動化と資材管理は、企業にとって受注処理の迅速化、コスト最適化、リアルタイムでの在庫管理を可能にする重要なソリューションです。

例えば、Amazonでは数万台のKivaロボットが、IoT/AIと統合された倉庫管理システム(WMS)と連携して稼働しています。ロボットが棚をピッキングエリアまで自動搬送し、作業員はWiFi/Bluetooth接続のハンドスキャナーや指輪型スキャナーを使用してバーコードを読み取り、画面やLEDライトに表示される位置・数量の指示に従って作業を行います。これにより、探索・移動・誤操作の時間を大幅に削減できます。

ベトナムでは、Viettel Postがスマート物流センターを運営しており、自動コンベヤー、仕分けロボット、ERPと統合されたWMS、バーコード/RFID、そして倉庫・輸送・顧客間のリアルタイムデータ連携を実現しています。これにより、サプライチェーン全体の透明性向上と顧客体験の強化が可能となっています。

7.SCADA監視・制御システム

SCADA(Supervisory Control and Data Acquisition)システムは、現場機器からリアルタイムでデータを収集し、直感的なインターフェース上で監視・分析・意思決定を行うための遠隔監視・制御ソリューションです。

PLC(プログラマブルロジックコントローラー)が各機器やユニットの制御を直接実行するのに対し、SCADAは詳細な制御を行うのではなく、監視・データ収集・遠隔操作の中心的役割を担います。

DCS(分散制御システム)が連続プロセス全体を安定的かつ自動で制御するのに対し、SCADAは監視・レポート・データ保存・運用管理に特化しており、遠隔地にある複数の拠点にも容易に導入可能です。

そのため、SCADAは運用の透明性向上、効率化、管理判断の支援において重要なツールとなり、PLCやDCSはより現場レベルでの制御に特化しています。

8.ピック&プレースロボット

ピック&プレースロボットは、製品のピック&プレース工程を高速かつ標準化するための先進的な自動化ソリューションです。複数軸での正確な動作と、モデルによっては毎分60〜120回のピック&プレース動作が可能であり、サイクルタイムの短縮、手作業によるミスの削減(0.1%未満)、高い再現性と均一性を実現します。このタイプのロボットは、数グラムから数十キログラムまでの製品を扱うことができ、食品・飲料、医薬品、電子機器、包装、物流などの業界に適しています。コンベヤー、センサー、マシンビジョン(カメラ)との統合も容易であり、人件費を30〜50%削減し、生産ライン全体の効率を向上させることが可能です。

9.PLCによる制御システム

PLC(Programmable Logic Controller)による制御システムは、柔軟かつ正確に機械や生産ラインを制御・監視できる、最も一般的な自動化ソリューションの一つです。PLCは、センサー、スイッチ、ボタンなどからの信号を受け取り、あらかじめ設定されたプログラムに従って処理し、モーター、バルブ、シリンダーなどのアクチュエーターに制御信号を出す「機器の頭脳」として機能します。堅牢な設計により過酷な工業環境でも使用可能で、柔軟なプログラミングが可能なため、単体機器のON/OFF制御から、ロボット、コンベヤー、包装システム、複雑な生産ラインまで幅広い用途に対応できます。従来のリレー制御と比較して、PLCは配線・保守時間を60〜70%削減でき、また生産ニーズの変化に応じてプログラムの変更や拡張も容易です。PLCは、企業が生産ラインを近代化し、生産性を向上させ、運用コストを削減するための重要な基盤となります。

10.MESによる生産プロセスの自動化

MES(Manufacturing Execution System)による生産プロセスの自動化は、企業がリアルタイムで製造活動を監視・管理できるようにするデジタル化ソリューションです。MESはERPと現場機器を直接接続し、機械、ライン、作業者からのデータを自動収集・分析し、単一のプラットフォーム上で可視化します。

これにより、企業は進捗、品質、原材料を正確に管理し、無駄を削減し、生産性を最適化し、迅速な意思決定が可能になります。MESの導入により、工場は手作業中心の運用からスマートな運用へと移行し、透明性、トレーサビリティを確保しながら、IoT、ロボット、AIなどのインダストリー4.0技術との統合にも対応可能となります。

結論:自動化ソリューションは現代製造業の鍵

自動化ソリューションの導入は、企業にとってコスト削減だけでなく、デジタル時代における競争力強化にもつながります。各ソリューションは単独で導入することも、工場の規模や目的に応じて統合システムとして構築することも可能です。

>IDEAの自動化ソリューションに関する導入事例はこちら