機械設計における失敗の多くは、各機械設計フェーズごとの目的や判断基準を混同してしまうことに起因します。 「構想設計の段階で詳細を詰めすぎた」 「量産設計で手戻りが多発した」 「試作から量産に移す際にコストが合わなくなった」 こうした問題を回避するには、機械設計フェーズごとの“設計の考え方”を正しく理解して進めることが重要です。

フェーズごとに変わる“設計の目的”とは?

| フェーズ | 設計の主目的 | 設計者が重視すべき観点 |

| 構想設計 | 製品全体の方向性と機構の成立性 | 原理検証/構造成立性/コスト概算/競合との差別化 |

| 詳細設計 | 要素部品の仕様確定・組立整合 | 材料選定/加工性/公差設定/安全性・保守性 |

| 試作設計 | 初期モデルの製作と動作確認 | 設計検証/干渉チェック/性能測定/改良点抽出 |

| 量産設計 | コスト・製造効率を考慮した最終設計 | 標準化/工程数削減/治具設計との整合/リスク対策 |

構想設計:設計の“方向”を定める段階

主な検討項目:

- どのような構造/方式で機能を実現するか(例:カム駆動?サーボ制御?)

- 目標コスト・重量・サイズなどの条件を満たせるか

- 部品点数やアセンブリレベルの全体像

- 特許・他社技術との差別化(競合ベンチマーク)

ここでは「精度」よりも「成立性」が最優先, アイデアの段階で詰めすぎると、後工程での柔軟性が失われます。

詳細設計:具体性と正確性を高めるフェーズ

主な設計タスク:

- 部品形状・寸法の確定(CAD作図)

- 公差設定・表面処理指定・ねじサイズの選定等

- 樹脂・金属・複合材等の材料の物性検討

- 組立時の干渉・取り付け方向・配線経路の考慮

ここで求められるのは「現実的な図面精度と加工性の両立」。設計思想だけでなく、“作れる図面”を意識することがポイントです。

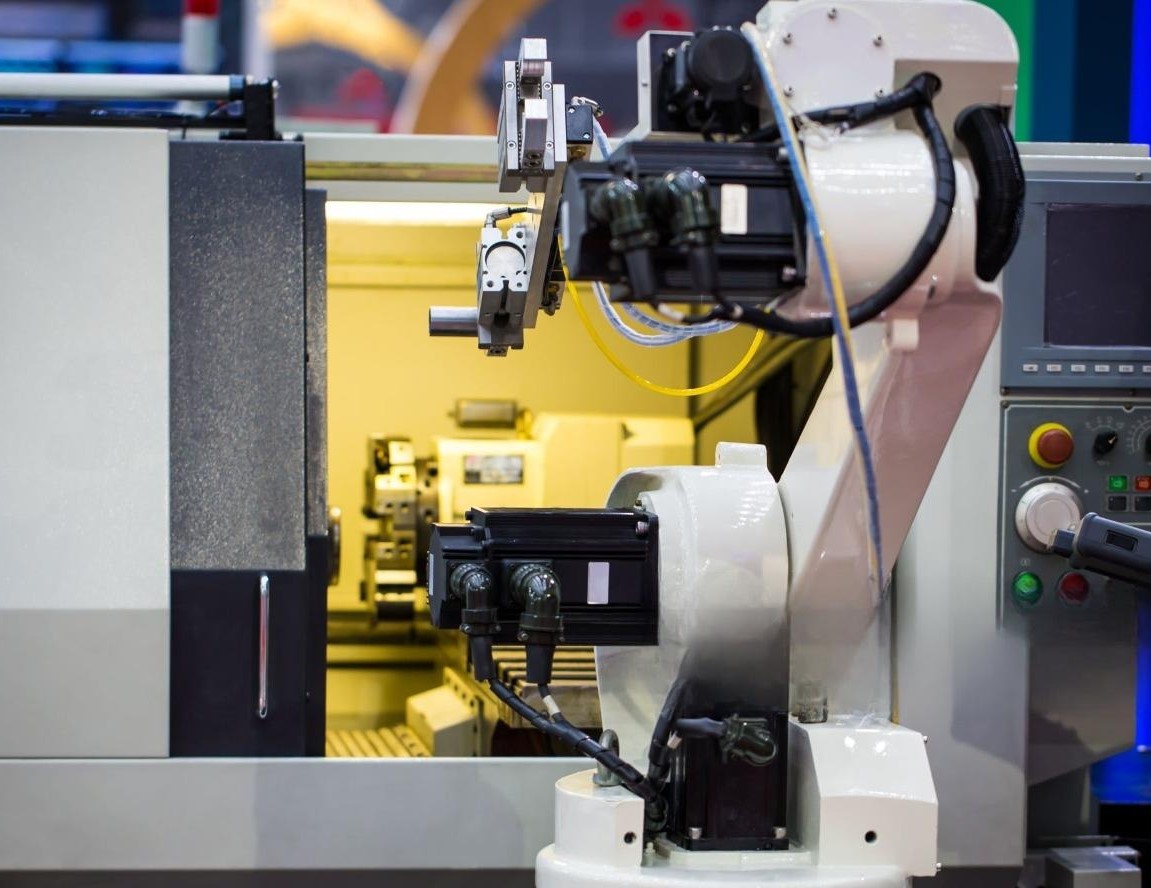

試作設計:性能を見極める“検証段階”

試作フェーズでの目的:

- 実機による動作確認・トラブル抽出

- 応力・温度・騒音などの物理性能評価

- 使用者・現場視点での操作性・安全性確認

- 設計意図とのギャップ分析(試作→設計改善)

この段階では「問題を発見すること」が成功。設計の正当性より、「どこに問題があるか」を洗い出すための思考が求められます。

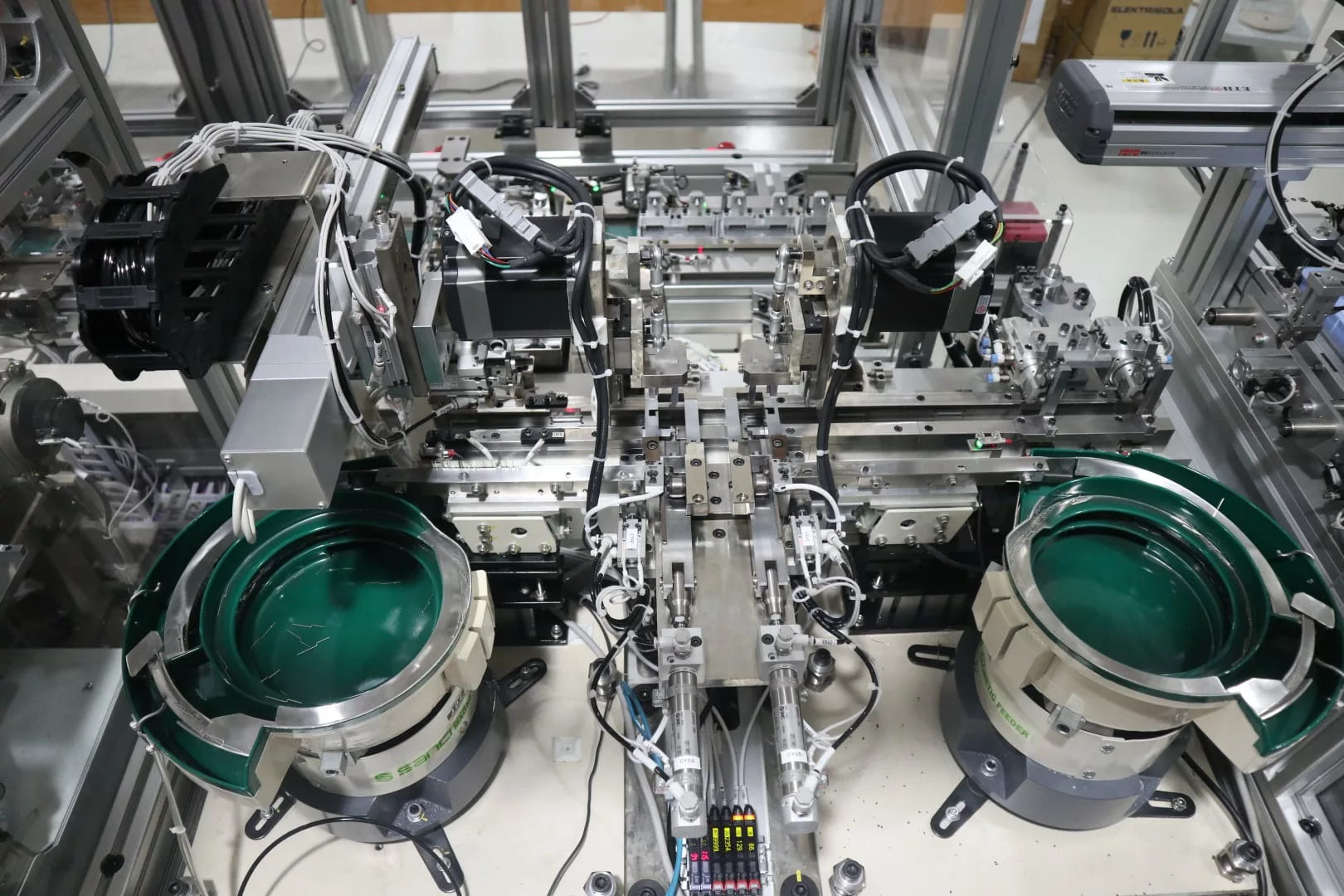

量産設計:量産化に向けた“量と効率の最適化”

主な量産設計タスク:

- 標準部品化・モジュール化(部品共通化)

- 工数短縮に向けた加工工程の簡略化

- 組立誤差の吸収設計/自動化対応

- 検査工程・品質保証フローとの整合性

「コストと効率の設計」こそがこのフェーズの命題。試作で通った構造も、量産ではNGとなる場合があるため、量産性評価(DFMA)を必ず実施しましょう。

よくある質問(FAQ)

Q1:構想設計と詳細設計の違いは?

→ 構想設計は構造成立や方式選定が中心。詳細設計は具体的な形状・公差・素材に踏み込みます。

Q2:試作設計を飛ばしてはいけない?

→ NGです。実機評価を経ない量産設計は、現場でのトラブルにつながるリスクが高くなります。

Q3:フェーズごとの設計レビューは必要?

→ 必須です。IDEA Groupでは、各設計フェーズごとに技術・製造・品質の3部門合同レビューを実施しています。

まとめ|フェーズに応じた設計思考で“手戻りゼロ”へ

すべての設計は「目的に応じた判断の積み重ね」です。フェーズごとに最適な設計思考と手法を使い分けることで、設計の品質と開発スピードを両立することができます。 IDEA Groupでは、構想設計〜量産設計までの全フェーズでレビュー体制とサポート体制を提供しており、多くの日本企業から高い評価を得ています。各設計フェーズにおける設計レビューや、外注活用のご相談は IDEA Group公式サイト よりお気軽にお問い合わせください!