現代のビジネス環境において、設計アウトソーシングとオフショアリングは多くの企業が活用する重要な戦略の一つです。世界中の企業がこれらの手法を用いてコスト削減や業務効率化を図っています。しかし、両者の概念を混同してしまうことも少なくありません。本記事では、それぞれの定義と違い、メリット、リスクについて詳しく解説します。

1.設計オフショアリングとは?

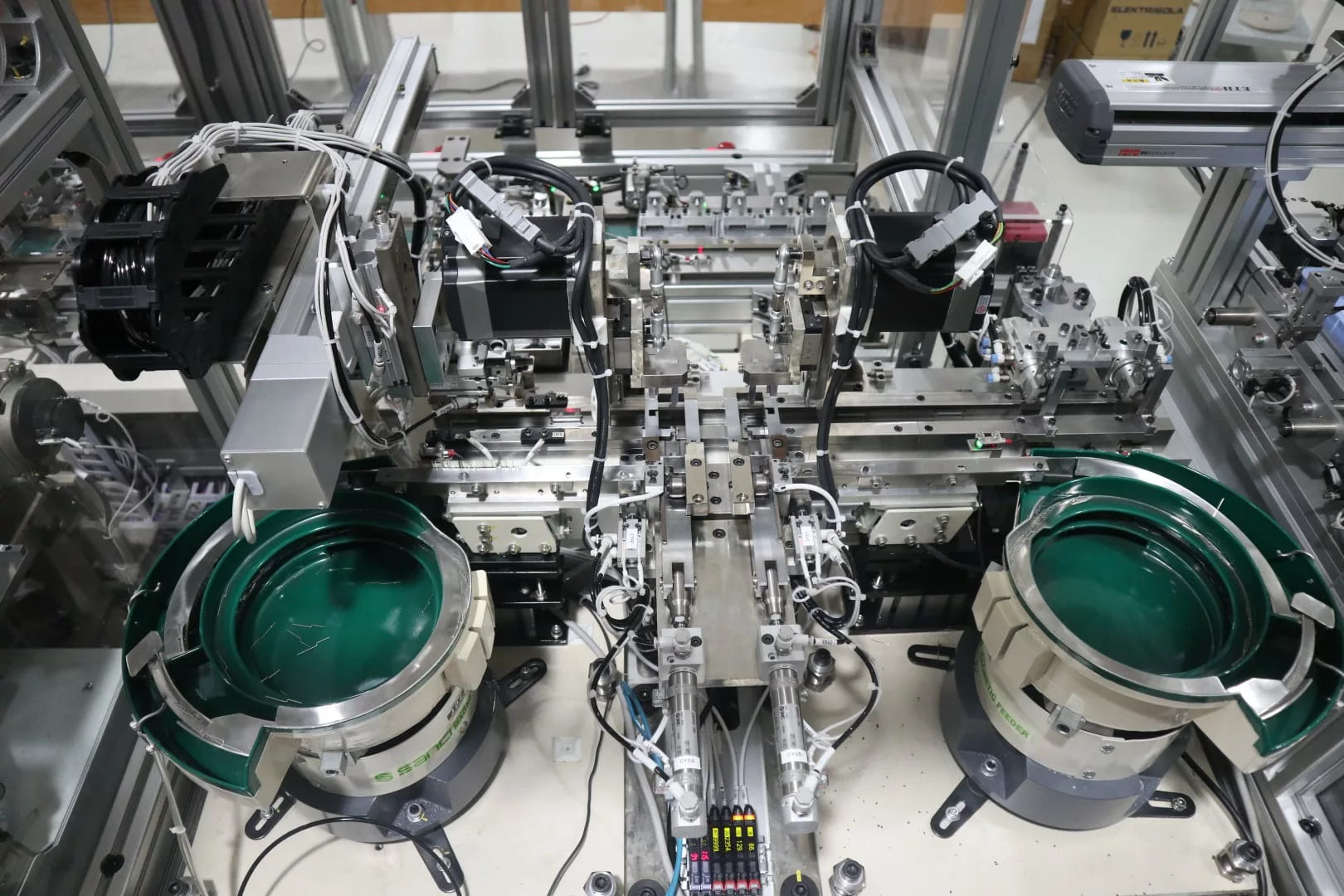

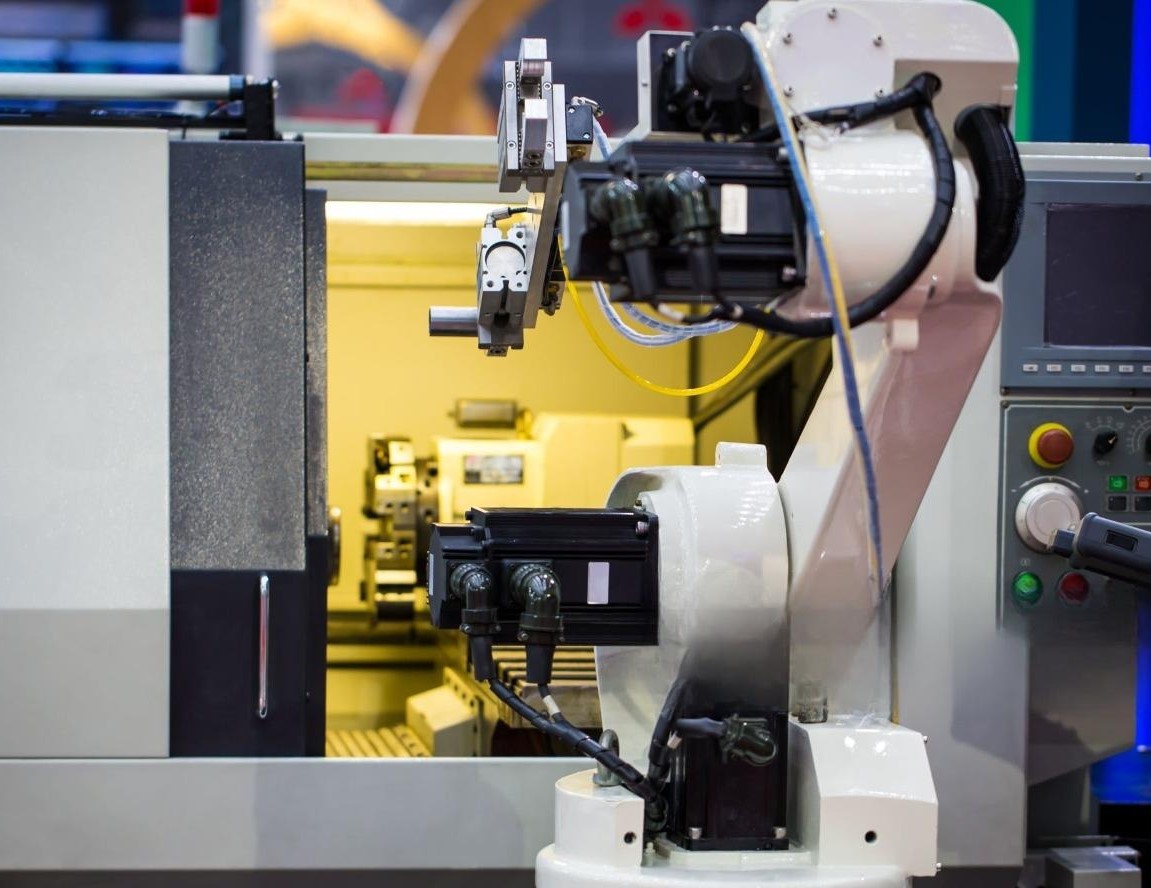

企業が設計業務を海外の拠点や企業に委託することを指します。一般的には、人件費の低い国に業務を移管し、コスト削減やリソースの最適化を図る目的で行われます。オフショア先の企業は、クライアント企業の設計基準や仕様に基づいて設計業務を遂行し、コミュニケーションを取りながら業務を進める形となります。

例: 日産の技術開発センター(Nissan Digital India)は、インドのエンジニアチームと連携し、CAD設計やシミュレーション解析を行っています。これにより、日本国内のエンジニアは、より高度な研究開発に集中できます。

オフショアリングのメリット

- コスト削減: 労働力が比較的安価な国へ業務を移転することで、人件費を削減できます。

- 24時間稼働の実現: 時差を活用し、業務の連続性を向上させることが可能です。

- 新市場への展開: 現地に拠点を設けることで、その国の市場に直接アプローチできます。

オフショアリングのリスク

- 言語・文化の違い: 現地の慣習や言語の違いが、コミュニケーションの障壁となることがあります。

- タイムゾーンの影響: 遠隔地との連携が難しくなり、意思疎通に時間がかかる可能性があります。

- 品質管理の難しさ: 自国内と異なる規制や労働環境により、品質維持が難しくなることもあります。

こちらもご参照:機械設計製図オフショア |納期遵守 & 低コスト | TOPレベル機械設計支援企業 |150設計者

2.設計アウトソーシングとは?

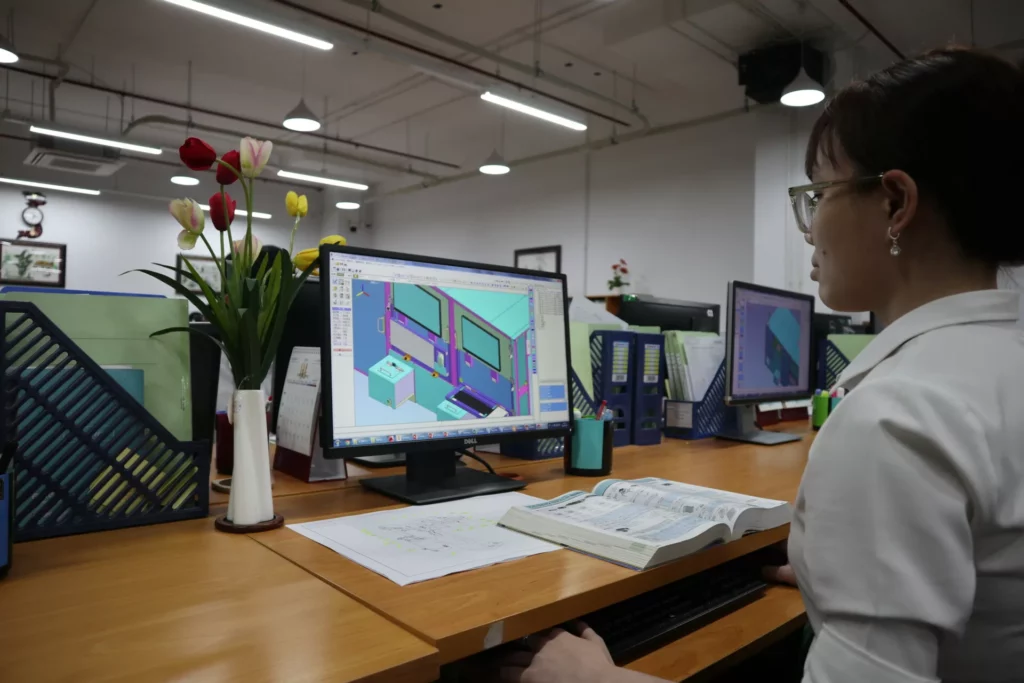

企業が自社の設計業務を外部の専門企業に委託することを指します。業務委託先は国内外を問わず、企業の設計部門を補完する形で業務を担当します。オフショアリングと異なり、国内企業への委託も含まれるため、品質管理やコミュニケーション面でのハードルが低い場合が多いです。

例: トヨタは、新しい車両の開発において、3Dモデリングや設計の一部を日本国内の設計会社やエンジニアリングサービス企業(例:日立オートモティブシステムズなど)に委託することで、自社の設計リソースをコア業務に集中させています。

アウトソーシングのメリット

- コスト最適化: 必要な業務のみを委託できるため、コストを適切に管理できます。

- 時間の節約: 経験豊富な専門家に依頼することで、業務の効率が向上します。

- 企業のコア業務への集中: ルーチンワークを外部に委託し、自社の主要事業にリソースを集中できます。

- 柔軟な対応: プロジェクトごとに必要な人材を確保でき、長期的な雇用負担が軽減されます。

アウトソーシングのリスク

- 業務管理の難しさ: 委託先の業務管理が不十分だと、品質や納期に影響を与える可能性があります。

- 情報漏洩リスク: 外部業者に業務を委託することで、機密情報の流出リスクが発生します。

- 業務プロセスの統制: 社内業務とアウトソーシング先との連携が難しくなる場合があります。

こちらもご参照:機械設計 アウトソーシング|5つのメリット

3.設計アウトソーシング (Outsourcing) vs オフショアリング (Offshoring)の主な違い

| 項目 | アウトソーシング (Outsourcing) | オフショアリング (Offshoring) |

| 委託先 | 外部企業(国内・海外) | 海外の企業・拠点 |

| 管理・統制 | 企業が業務を委託するが、直接管理しない | 親会社が海外チームを直接管理する |

| 主な目的 | 専門知識を活用し、業務負担を軽減する | コスト削減と規模拡大 |

| 主なリスク | 外注コストが高い、情報セキュリティのリスク | 言語の壁、遠隔管理の困難さ |

4.まとめ

オフショアリングとアウトソーシングは、それぞれ異なる目的と手法を持っています。オフショアリングは業務や生産拠点そのものを国外に移転するのに対し、アウトソーシングは特定の業務を専門企業に委託する点が大きな違いです。どちらの手法を選択するかは、企業のビジネスモデルや目標に応じて慎重に検討する必要があります。

企業がこれらの手法を活用する際には、それぞれのメリットとリスクを十分に理解し、戦略的に運用することが成功の鍵となるでしょう。