設計アウトソーシングを活用する際、多くの企業がコスト削減や業務効率化を目的としています。しかし、品質管理が不十分だと、設計ミスや製造不良が発生し、結果的に追加コストや納期遅延を招く可能性があります。本記事では、エラーを最小限に抑え、高品質な設計を実現するための具体的な方法を解説します。

設計アウトソーシングで発生しやすいトラブルとその対策

ケース1:仕様書の不備による設計ミス

事例:産業機械のフレーム設計を外注した際、ボルト穴の公差が明確に記載されず、「なるべく精密に」と指示した結果、外注先が異なる基準で設計を行い、組み立て時に不具合が発生。

対策:

- 仕様書には数値を明確に記載(例:公差±0.2mm)

- 過去の設計データ(3D CAD、DXFファイル)を提供

- 設計意図を文書化し、優先順位を明確に伝える

ケース2:指示の誤解による設計変更ミス

事例:自動車部品の3Dモデリングを外注した際、「ボルトサイズをM10→M12に変更」と指示したが、穴径の変更が反映されておらず、組み立て時にトラブル発生。

対策:

- 設計変更は必ず図面に反映し、口頭やテキスト指示のみで済ませない

- 画面共有を活用し、リアルタイムで確認(Zoom, Teams)

- 設計変更の影響範囲を確認するチェックリストを導入

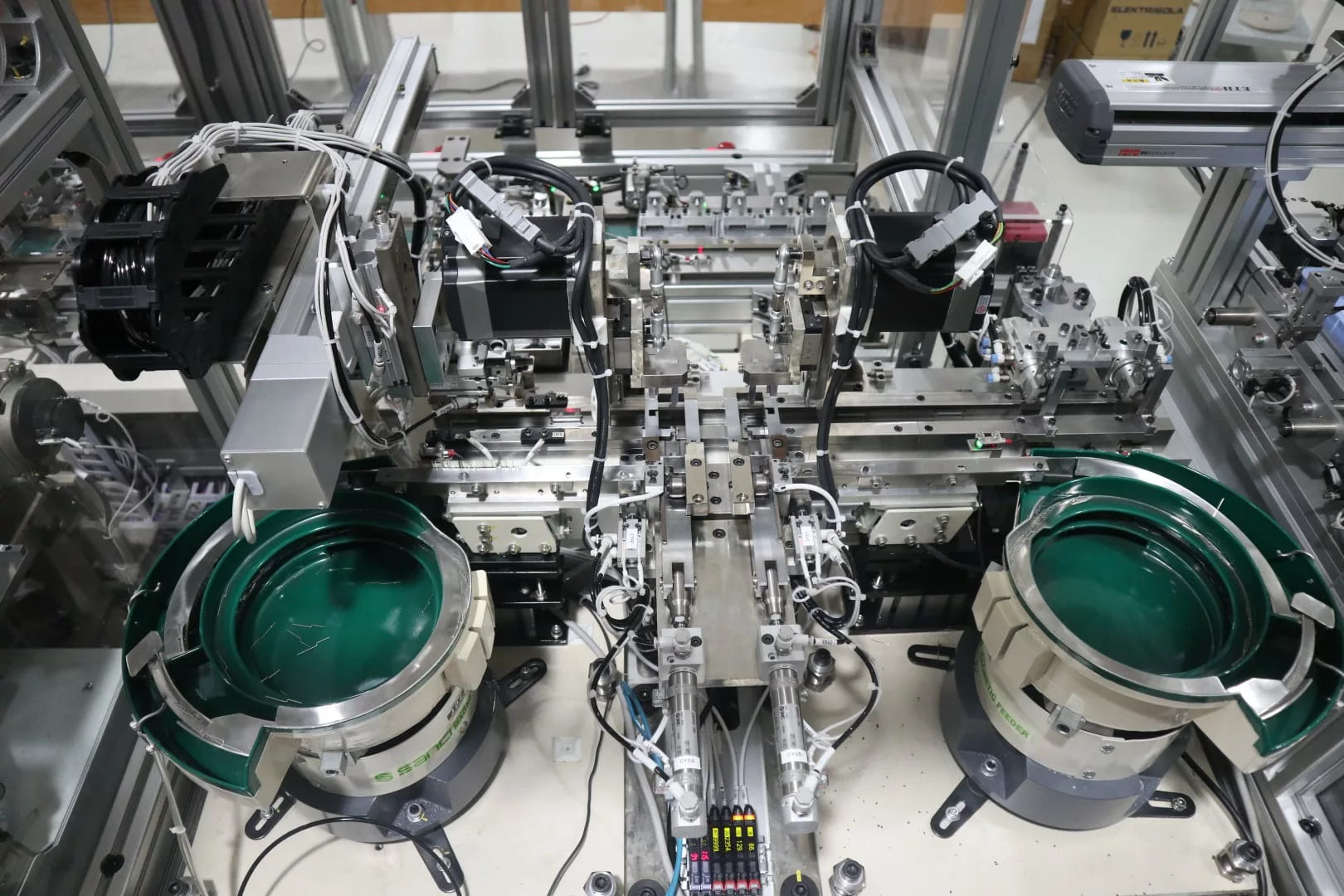

ケース3:品質管理体制の不備による大量不良

事例:プラスチック成形部品の設計を外注し、試作をせずに量産した結果、収縮率が考慮されておらず、大量の不良品が発生。

対策:

- 量産前に必ず試作・評価を実施

- 外注先の技術力を事前に確認(成形ノウハウの有無)

- 設計レビューで収縮率や加工公差を考慮しているかチェック

品質を確保するための5つの原則

-

仕様書の精度を高める

- 設計基準(公差、材質、強度)を数値で明示

- 参考データ(3D CAD、DXF)を提供

- 設計変更の履歴管理を徹底

-

コミュニケーションを強化する

- 週次ミーティング(Zoom, Teams)を実施

- チャットツール(Slack, Chatwork)で即時対応

- 言語の壁を考慮し、専門用語の翻訳リストを作成

-

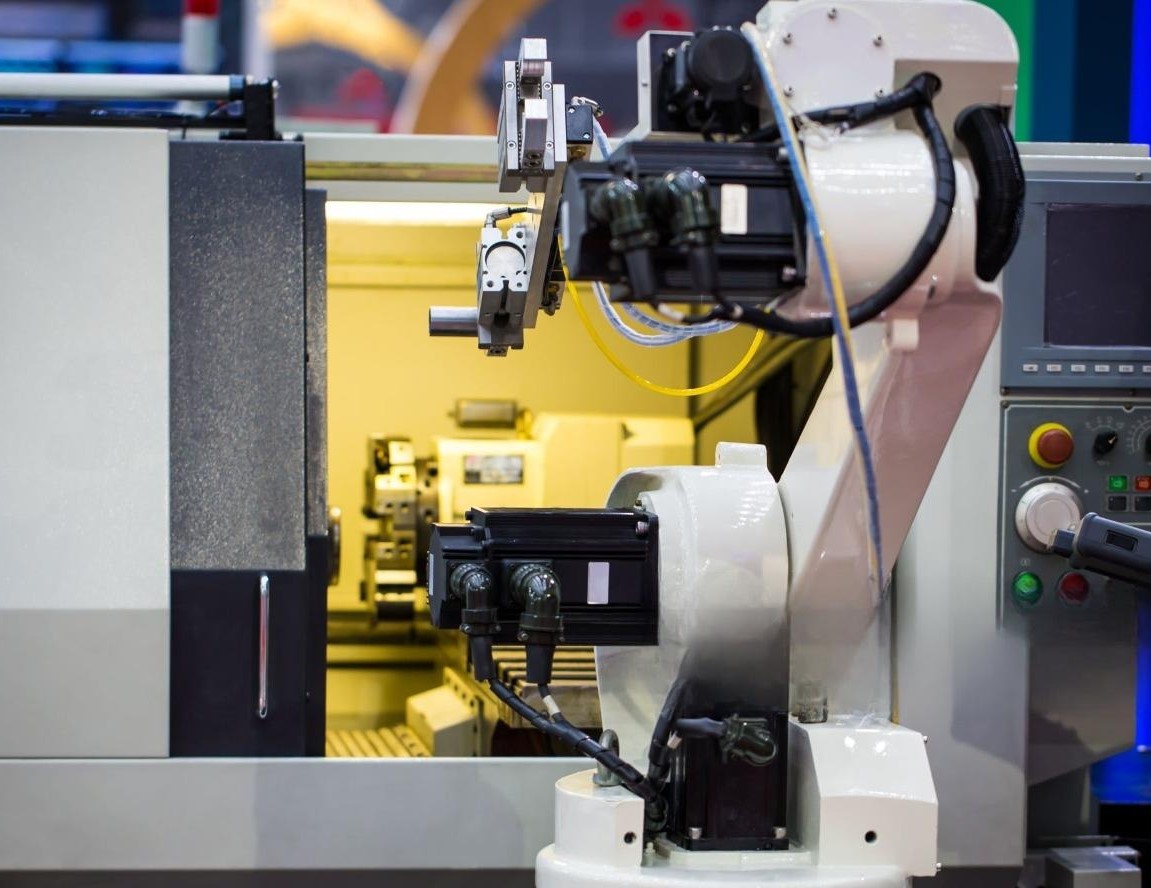

外注先の技術力を評価する

- 過去の実績・ポートフォリオを確認

- 使用可能な設計ソフト(AutoCAD, SolidWorks, CATIAなど)を把握

- 設計規格(JIS, ISO, ASTMなど)への理解度をチェック

-

品質管理プロセスを確立する

- 設計段階ごとのチェックリストを作成

- 外部委託先の成果物を社内でレビュー

- 初期サンプル・試作品を活用し、品質評価を実施

-

品質保証契約を締結する

- 修正対応のルールを明文化(修正回数、対応期間)

- 品質基準未達の場合の対応策(再設計、返金など)を契約書に記載

- 知的財産権やデータの取り扱いについて明確化

まとめ|設計アウトソーシングを成功させるために

設計アウトソーシングは単なるコスト削減手段ではなく、適切な管理を行うことで設計の最適化と生産性向上を実現できます。

成功のためのポイント

- 仕様は数値化し、曖昧な表現を避ける

- 外注先との密なコミュニケーションを継続する

- 外注先の技術力・経験を事前に精査する

- 品質管理の仕組みを確立し、試作・検証を怠らない

これらを徹底することで、設計アウトソーシングのリスクを最小限に抑え、高品質な成果を得ることができます。

もし、設計業務のアウトソーシングで最適なパートナーをお探しなら、豊富な実績と高い技術力を誇る【IDEAグループ】がお手伝いします。詳細は当社の公式サイトをご覧ください。