OEM製造業において、売上の増加だけでは真の成長とは言えません。設備、設計、在庫、環境対応など、全体最適を図ることが重要です。

本記事では、OEM企業が持続可能な成長を実現するための5つのベストプラクティスをご紹介します。

詳しくは以下のページもご覧ください:

1. 業務のデジタル化

OEM製造では、多くの設備や人材を効率的に管理するために、デジタルツールの導入が不可欠です。紙ベースの管理から脱却し、CMMS・CAFM・EAMなどの統合システムを活用することで、業務の可視化と最適化が可能になります。

- CMMS(Computerized Maintenance Management System)

保全作業のスケジュール管理とモニタリングを自動化するシステム。耐久性のある資産ラベルと連携することで、予防保全を効率化します。 - CAFM(Computer-Aided Facility Management)

施設管理をデジタルで一元化する戦略。設計データや設備情報を統合し、運用の最適化を支援します。 - EAM(Enterprise Asset Management)

資産の使用状況や寿命を把握し、企業全体の資産運用を戦略的に管理するためのシステムです。

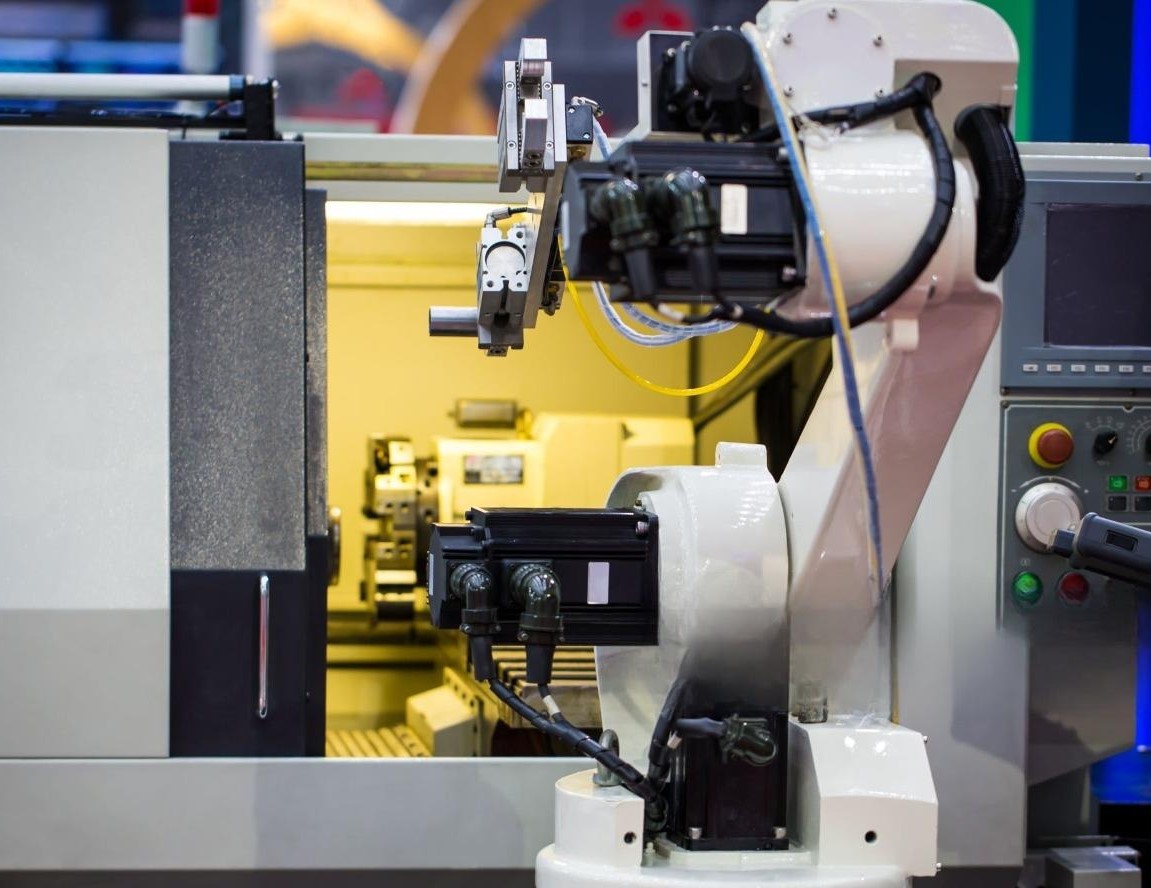

2. 設計業務の生産性向上

OEM製造において、設計は製品開発の中核を担う重要な工程です。既存部品の改良や新規設計を迅速に行えるかどうかが、企業の成長スピードに直結します。

そのため、設計者のワークフローに最新のツールや技術を取り入れることで、作業時間を短縮しつつ、品質や働きやすさを損なうことなく生産性を向上させることが可能です。

設計エンジニア向けの最新の生産性向上ツールについて、業界で広く使用されているAutodesk Product Design Suiteや、オープンソースのTinyCADなどがあります。これらのツールは、OEM製品設計プロセスを強化するために、まさに理想的な選択肢と言えます。

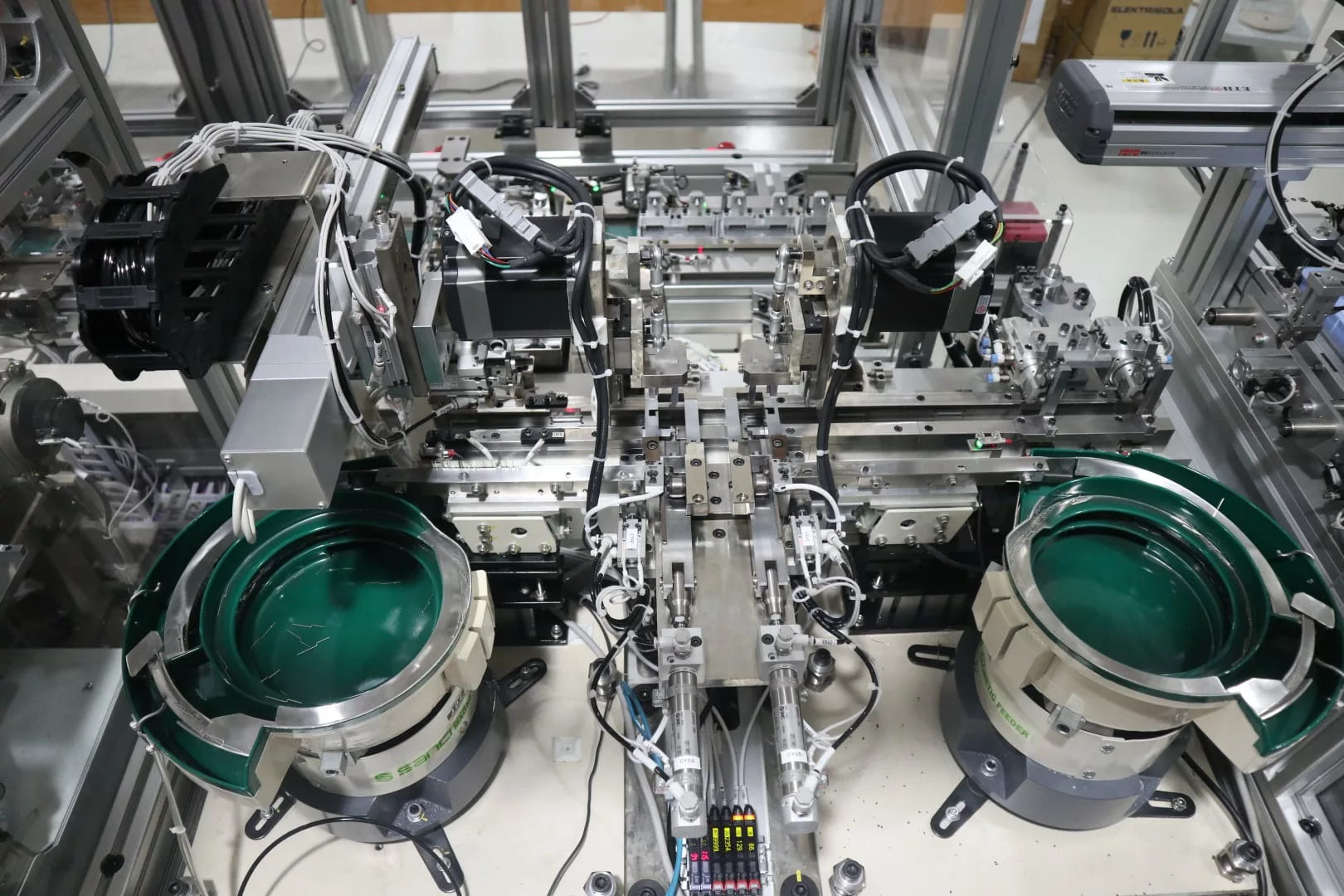

3. 在庫管理の自動化

OEM製造業が売上増加や契約拡大の恩恵を受けるにつれ、在庫管理の重要性はますます高まります。製品の数量や保管場所だけでなく、仕掛品や完成品、さらには顧客ごとの部品割り当てまで正確に把握する必要があります。

このような複雑な在庫状況を効率的に管理するには、自動化された在庫管理システムの導入が最も効果的です。リアルタイムで在庫レベルを監視・調整できるため、過剰在庫や欠品のリスクを軽減し、販売計画に即した健全な在庫体制を構築できます。

さらに、在庫の可視化により、納期予測の精度が向上し、顧客対応力の強化にもつながります。

4. 部品識別の高度化

OEM製造がスケールアップするにつれ、製品数や物流量が増加し、部品管理の複雑さも増します。こうした状況に対応するためには、部品識別の手法を見直すことが不可欠です。

まずは、自社の用途に最適な識別ソリューションを選定することから始まります。例えば、名板は、重機用・軽機用など用途に応じてカスタマイズ可能できます。材質や耐久性を選べるため、使用環境に応じた最適な選択が可能です。

次に、選定したタグやラベルを製造工程に組み込み、自動ラベリングなどの高度な識別技術を活用することで、ラベルミスを防止し、製品の一貫性と品質を確保できます。これは、長期的な成長を支える重要な基盤となります。

5. サステナビリティへの取り組み

近年、消費者の環境意識の高まりや各国の規制強化により、サステナビリティ(持続可能性)は製造業においても重要な経営課題となっています。自動車業界ではすでに、ヴィーガンレザーや再生可能素材などの環境配慮型製品が導入されており、こうした取り組みは今後さらに多くの業界へと広がっていくと考えられます。

OEM企業にとっても、今こそサステナブルな製造体制の構築が求められています。たとえば、工場の屋根に太陽光パネルを設置することで、長期的な運用コストの削減とCO₂排出量の低減が期待できます。また、環境に優しい製品ラインの開発や、再生可能素材の活用なども、企業価値の向上につながる有効な施策です。

まとめ

OEM製造業の未来を見据え、これらのベストプラクティスを導入することで、企業は持続可能な成長と競争力の強化を実現できます。