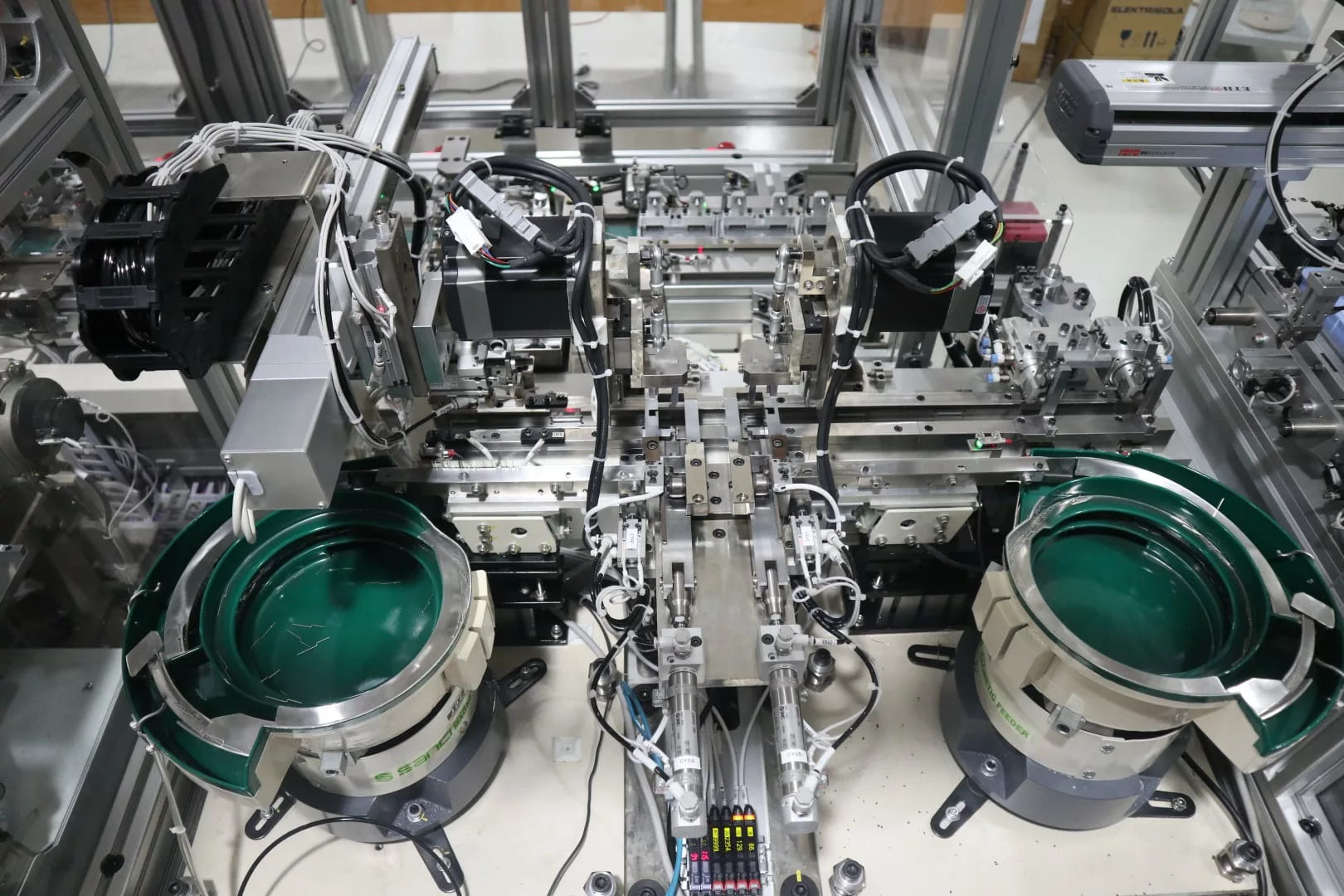

近年、製造業においてOEM機械の導入が増加しています。OEM機械とは、他社ブランド向けに設計・製造された機械であり、特定の用途や仕様に合わせてカスタマイズされることが多いです。これらの機械は高性能である一方、メンテナンスや寿命管理が不十分だと、生産ライン全体に影響を及ぼす可能性があります。

本稿では、こうした機器のメンテナンスと長寿命化のための重要なポイントについて解説します。

1. OEM機械の基本構造と寿命に影響する要因

OEM機械は、機械的構造、電気系統、制御システムなど複数の要素で構成されています。寿命に影響を与える主な要因は以下の通りです。

- 過酷な環境(高温・湿度・粉塵など)は部品劣化を早める。

- 長時間運転や過負荷は摩耗や故障を招く。

- 初期設計段階の材質や構造が寿命に直結する。

2. メンテナンスの種類とその役割

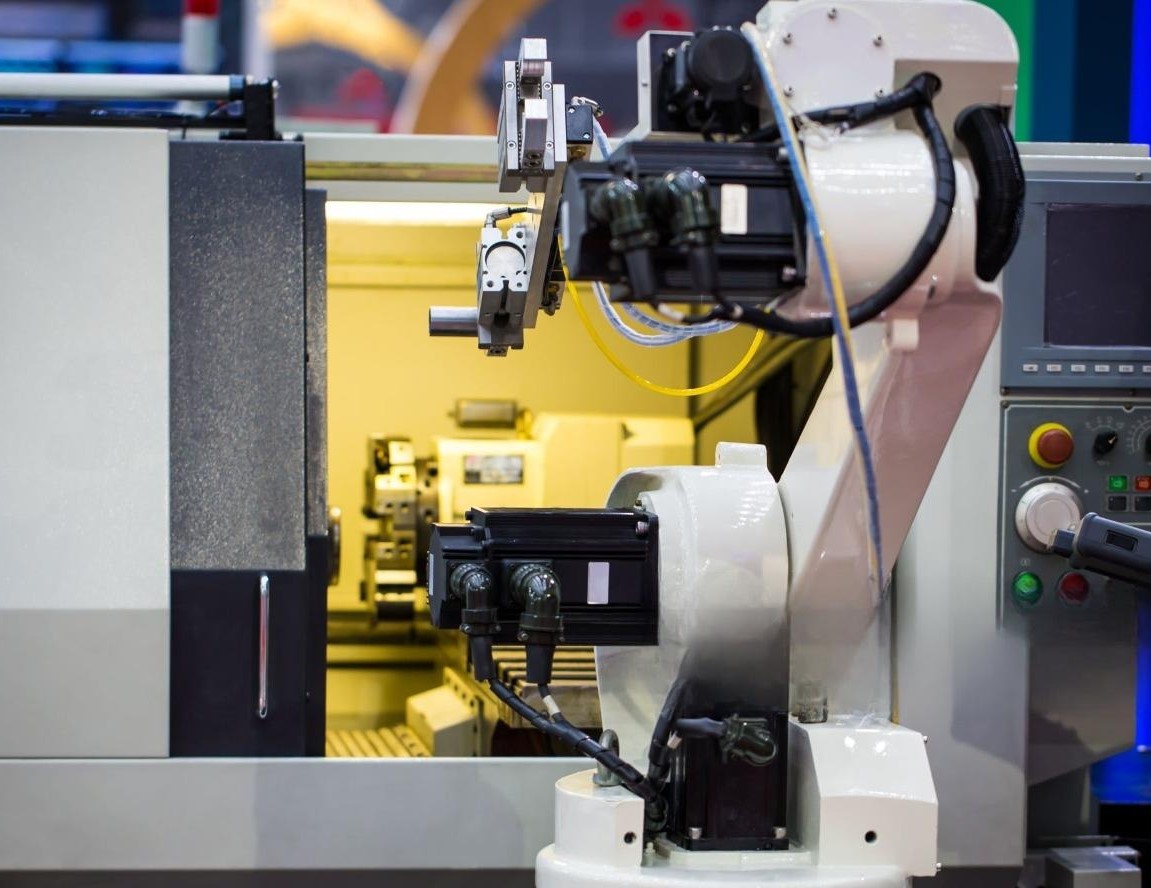

機械の安定稼働には、適切なメンテナンスが不可欠です。主なメンテナンスの種類は以下の通りです。

- 定期点検と部品交換で故障を予防。

- 故障後の修理はダウンタイムが長くなる。

- センサーやIoTで状態をリアルタイム監視。

- 履歴を記録・分析して保全精度を向上。

状態監視と予知保全の進化

- ソフトとセンサーで稼働状況を簡単に把握。

- 異常を早期検知し、保守の質とタイミングを最適化。

- 過去データから故障を予測し、最適な保守時期を判断。

- ダウンタイム削減と効率向上に貢献。

3. 長寿命化のための具体的なポイント

OEM機械の寿命を延ばすためには、以下の対策が有効です。

- 高品質部品の選定:信頼性の高い部品を使用し、交換周期を最適化する。

- 潤滑管理:適切な潤滑剤の選定と定期交換により、摩耗を防止する。

- 異常検知技術の導入:振動・温度・電流などの異常を早期に検知し、故障を防ぐ。

- オペレーター教育:操作ミスを防ぐための教育・訓練が重要。

- メンテナンス性の向上:設計段階でのアクセス性やモジュール化により、保守作業が容易になる。

4. OEMメーカーとの連携強化

- 迅速な対応が可能なサポート体制を構築。

- 互換性ある純正部品を安定供給。

- 性能向上や省エネのリトロフィットを提案。

- 長期契約で定期保守と緊急対応をパッケージ化。

5. ケーススタディ・成功事例

IDEAテクノロジーは、日本の精密機械装置メーカー向けに構造力学解析受託サービスを提供し、以下の成果を達成しました。

- 設計の弱点を早期に特定し、開発時間を25%短縮(年間約100時間の削減)。

- 正確なシミュレーションにより、試作回数を30%削減し、開発コストを最適化。

- 部品やアセンブリの耐久性を向上させ、生産時のエラーを最小限に抑制。

この事例は、OEM機械の設計段階からメンテナンス性と長寿命化を意識したアプローチが、実際の製品品質と開発効率に大きく貢献することを示しています。

6. まとめと今後の展望

OEM機械のメンテナンスと長寿命化は、単なる保守作業ではなく、企業の競争力を高める重要な戦略です。今後は、DX(デジタル変革)やAI技術の活用により、より高度な保守管理が可能になるでしょう。持続可能な生産体制の構築に向けて、メンテナンス文化の定着が求められます。