「コストを下げたいが、性能は落とせない」; 「どうすれば効率的に設計最適化できるのか」これは、多くの設計者が直面する普遍的な課題です。本記事では、機械設計 コスト削減 最適化を実現するための7つの実践ポイントを解説し、さらに事例や技術的な観点から掘り下げます。

1. コスト構造の“見える化”を行う

設計段階でコストを分解し、材料費・加工費・組立工数を把握することが設計最適化 方法の出発点です。

実践ポイント:

-

原価構成を分解し、削減余地を明確化

-

設計段階から製造・購買部門と連携

🔍 技術例:一般的に製造コストの約40%は治具・工具の選定に起因します。設計段階で標準治具を想定することで、この部分を最大15%削減できます。

関連記事:実績|板金展開図受託サービス | 生産性30%向上、コスト35%削減

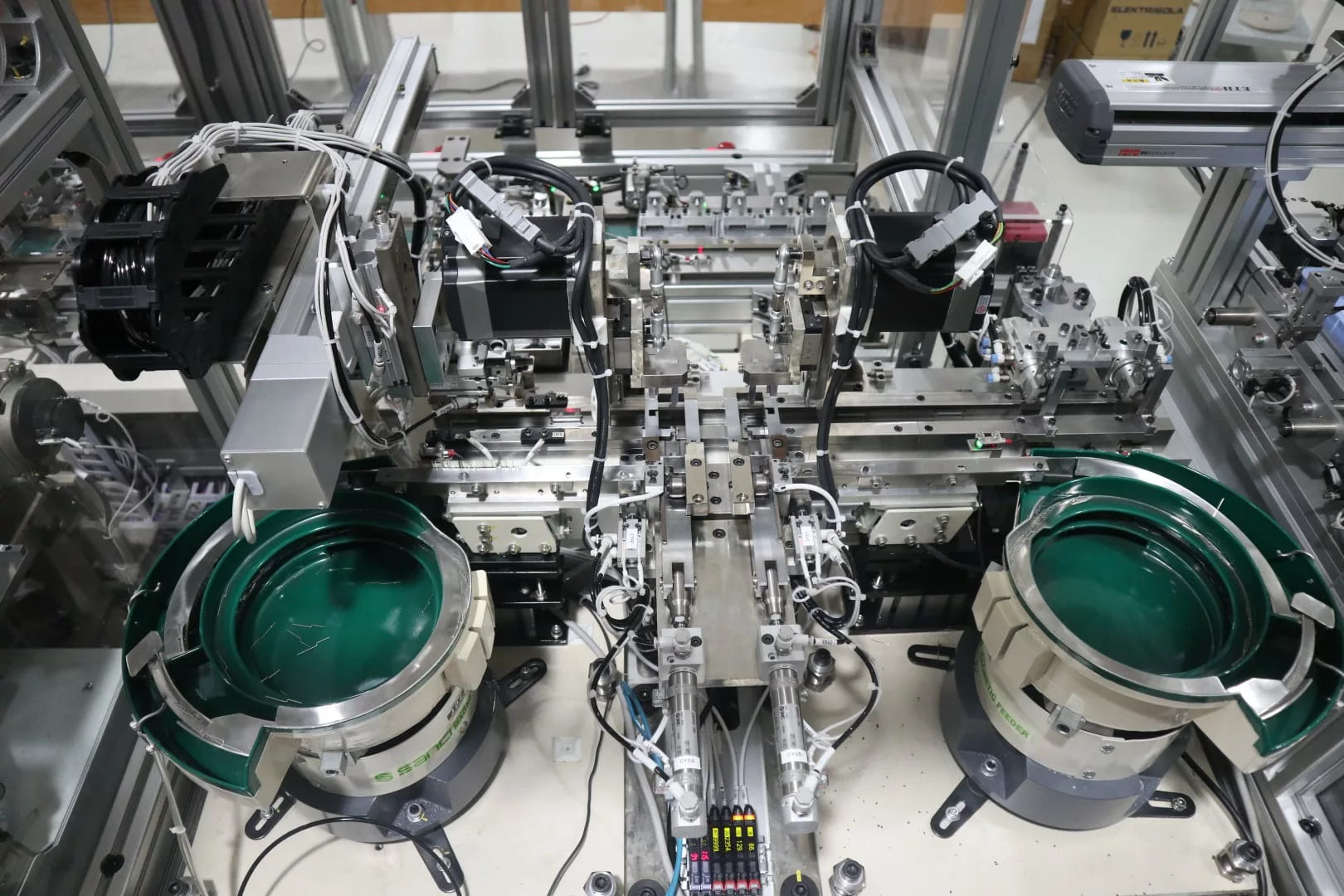

2. 標準部品を積極的に活用する

特殊部品よりも市販の標準部品を選ぶことで、設計段階 コスト削減と信頼性向上を両立できます。

実践ポイント:

-

ベアリング、ねじ、モーターは規格品を優先

-

部品点数削減で在庫・調達コストを削減

3. シンプル設計を意識する

複雑な構造は製造コストを押し上げます。シンプル設計(Design for Simplicity)は、コストダウンの基本です。

実践ポイント:

-

曲げ加工よりも切削加工を優先する

-

溶接よりもボルト締結を検討する

参考記事:機械設計「常にシンプルさを考えること」

4. 機能の優先順位を明確にする

全ての機能を追求すると必ずコストが上がります。

「Must Have」と「Nice to Have」を整理し、機械設計 コスト削減の観点で最適化しましょう。

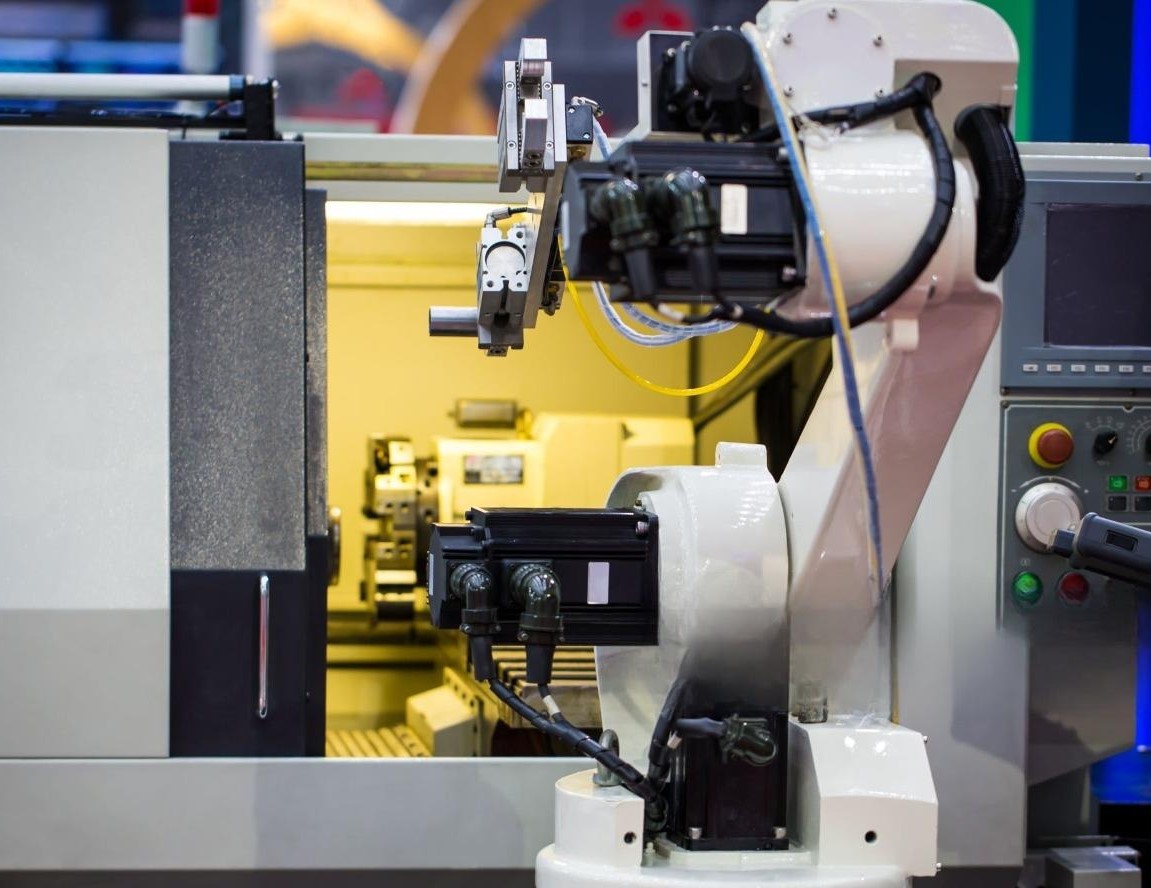

5. 他業界の設計事例から学ぶ

自動車や食品機械など異業界の事例から設計効率 改善のヒントが得られます。

実践ポイント:

-

GrabCADやYouTubeで事例をリサーチ

-

他業界の標準設計を観察し応用する

関連記事:IDEAの納入実績

6. シミュレーションで早期検証

CAE解析を活用すれば、試作回数を減らし製造容易化(DFM)を進められます。

実践ポイント:

-

荷重解析や干渉チェックを早期に実施

-

3Dモデルを共有して製造部門と認識を統一

7. ライフサイクルコスト(LCC)思考

短期的なコスト削減だけでなく、Life Cycle Cost(LCC)を意識することで長期的な競争力を確保できます。

キーワード:

-

TCO(Total Cost of Ownership)

-

LCC(Life Cycle Cost)

実例:コスト削減のケーススタディ

ある食品包装機械の設計プロジェクトでは:

-

初期設計段階では部品点数 320 点、製造コスト 1,200 万円

-

シンプル設計+標準部品化+CAE検証を適用した結果、部品点数を 240 点に削減

-

製造コストは 約25%削減(1,200万 → 900万)

-

保守工数も年間 15% 削減

この事例からもわかるように、設計段階での最適化は大きなコストインパクトを生み出します。

Before-After 比較

Before(最適化前)

-

部品点数が多く、在庫・調達コスト増

-

公差が厳しすぎて加工コスト高騰

-

試作回数が多く、納期遅延リスク

After(最適化後)

-

部品点数 25%削減

-

公差を適正化し加工費用 20%減

-

シミュレーション導入で試作回数 2→1 に削減

FAQ:よくある質問(コスト削減 設計)

Q1. 設計段階で一番大きなコスト削減ポイントは何ですか?

→標準部品の活用と部品点数削減です。特注部品を減らすだけで、全体コストの15〜20%削減が可能です。

Q2. コスト削減を優先すると品質が落ちませんか?

→ LCC思考を導入すれば短期コスト削減だけでなく、耐久性・保守性も向上し、長期的には品質も維持できます。

Q3. CAE解析を導入するメリットは?

→試作回数削減(最大50%)、設計精度向上、リードタイム短縮が期待できます。結果的にコスト削減と品質確保を同時に実現できます。

まとめ

機械設計 コスト削減 最適化を実現するには

-

コスト構造の可視化

-

標準化・シンプル設計の徹底

-

他部門との連携

-

LCCを重視した長期視点

-

シミュレーションと実例に基づいた改善

これらが欠かせません。

IDEAでは、こうした設計最適化 方法を取り入れ、日本のお客様に高品質かつコスト競争力のある設計提案を日々提供しています。

次の記事へ進む:

機械設計の基礎知識|動力伝達機構の種類と使い分け|ギア・カム・ベルト・ネジの選定基準 – Idea Group

設計段階でお悩みの方へ

「低コストで機能を維持する設計がしたい」

「構想段階から相談したい」

そんな方は、ぜひIDEAにご相談ください。

経験豊富なエンジニアが、最適な解決策をご提案します。