I. はじめ

製造業やOEM企業では、設計部門と製造部門の間で情報が分断されることが多く、次のような問題が発生します。

- CADで作成された設計データが製造現場に正しく反映されない

- 設計変更が遅れて伝達され、生産ラインに混乱が生じる

- BOM(部品表)の更新が手作業で行われ、ヒューマンエラーが発生

こうした課題を解決するために、本連携は不可欠です。今回の記事では、設計から製造までの一貫管理を実現するためのポイントとメリットを解説します。

II. ERPとCAD/PLMの連携の重要性

連携は、単なるシステム統合ではなく、製造プロセス全体を効率化する戦略的な取り組みです。主なポイントは以下の通りです。

- 設計データとBOMの自動同期

CADで設計変更が行われると、ERPのBOMが即時更新され、購買や生産計画に反映。 - エラー削減と品質向上

手動入力を排除し、設計情報を正確に製造現場へ伝達することで、ミスを防止。 - 迅速な設計変更対応

ERPがリアルタイムで変更情報を共有し、製造ラインの停止リスクを低減。 - 製品ライフサイクル管理(PLM)の強化

ERPとPLMの連携により、設計から試作、量産、保守まで一貫管理が可能。

III. OEM企業における課題と解決策

OEM企業の設計・製造プロセスでは、次のような課題が頻発します。

- 課題1: 設計変更の反映遅延

設計部門でCADデータが更新されても、製造現場に伝わるまで時間がかかり、ライン停止のリスクが高まります。

解決策: ERPとCADを連携させることで、設計変更時にBOMが自動更新され、購買・生産計画に即時反映。 - 課題2: データの二重管理とエラー

設計情報と製造情報が別々に管理されるため、入力ミスや不整合が発生。

解決策: PLMを統合し、設計から製造までのデータを一元管理することで、エラーを排除。 - 課題3: コミュニケーション不足

設計部門と製造部門の情報共有が遅れ、意思決定が遅延。

解決策: ERPのリアルタイム情報共有機能で、設計変更を即座に現場に通知。

IV. 一貫管理のメリット

こちらの連携による一貫管理は、製造業に次のようなメリットをもたらします。

- リードタイムの短縮

設計変更が即座に製造計画に反映され、製品化までの時間を大幅に削減。 - コスト削減と品質向上

手動入力を排除し、エラーを減らすことで再作業コストを低減。 - カスタマイズ対応力の強化

顧客要求に応じた設計変更を迅速に反映できるため、競争力が向上。

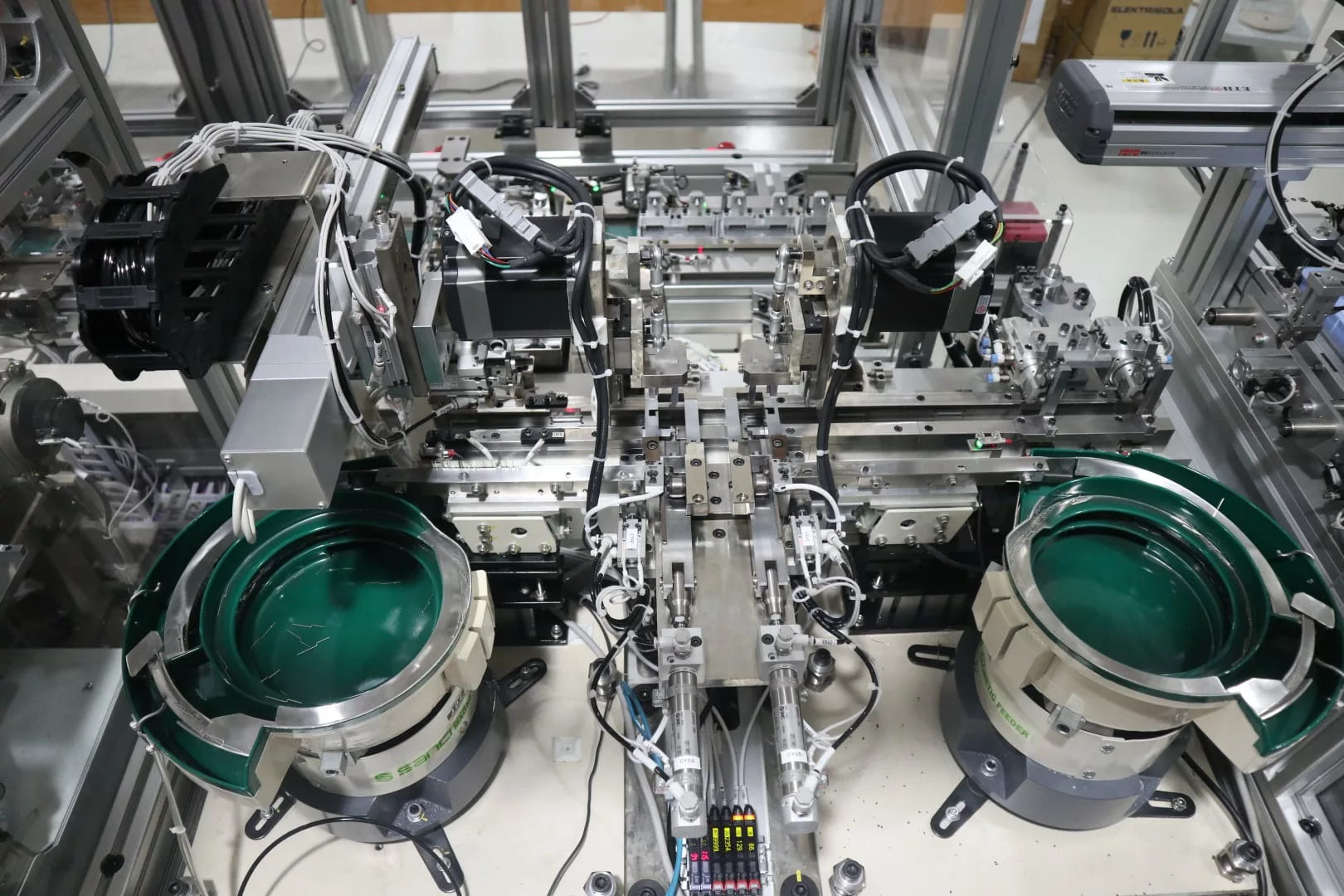

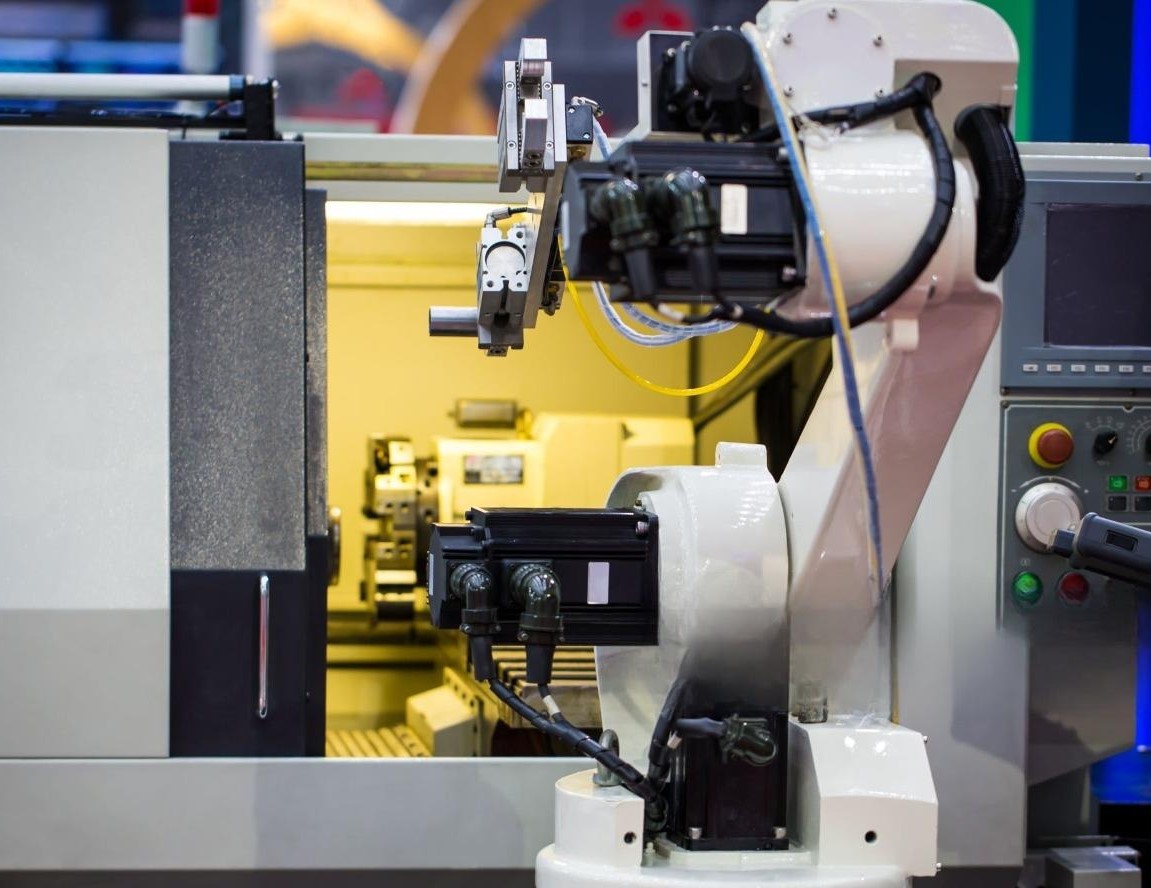

ERPと自動化設備の連携事例についてはこちらでご参照ください。

V. 実例紹介

連携させたOEM企業の事例をご紹介します。

- 事例1: BOM更新の自動化による効率化

導入前は設計変更後、BOMの更新に3〜5日かかっていました。

ERPとCAD連携後は、変更が即時反映され、更新時間は数分に短縮。

→ 生産ラインの停止リスクを大幅に低減。 - 事例2: エラー削減と品質向上

手動入力によるミスが多発していたが、PLM統合によりデータの一元管理が実現。

→ エラー率を20%削減し、再作業コストを抑制。

VI. 導入のポイント

こちらのシームレス連携を成功させるためのポイントは以下の通りです。

- 現状プロセスの分析:設計から製造までのワークフローを把握し、課題を特定。

- 適切なシステム選定:ERPがCAD/PLMと連携可能かを確認し、必要なモジュールを導入。

- データ管理ルールの策定:設計情報と製造情報の入力・更新ルールを明確化。

- 段階的な導入と教育:小規模な範囲から開始し、効果を検証しながら全社展開。