なぜ今、クラウド型業務管理システムなのか?

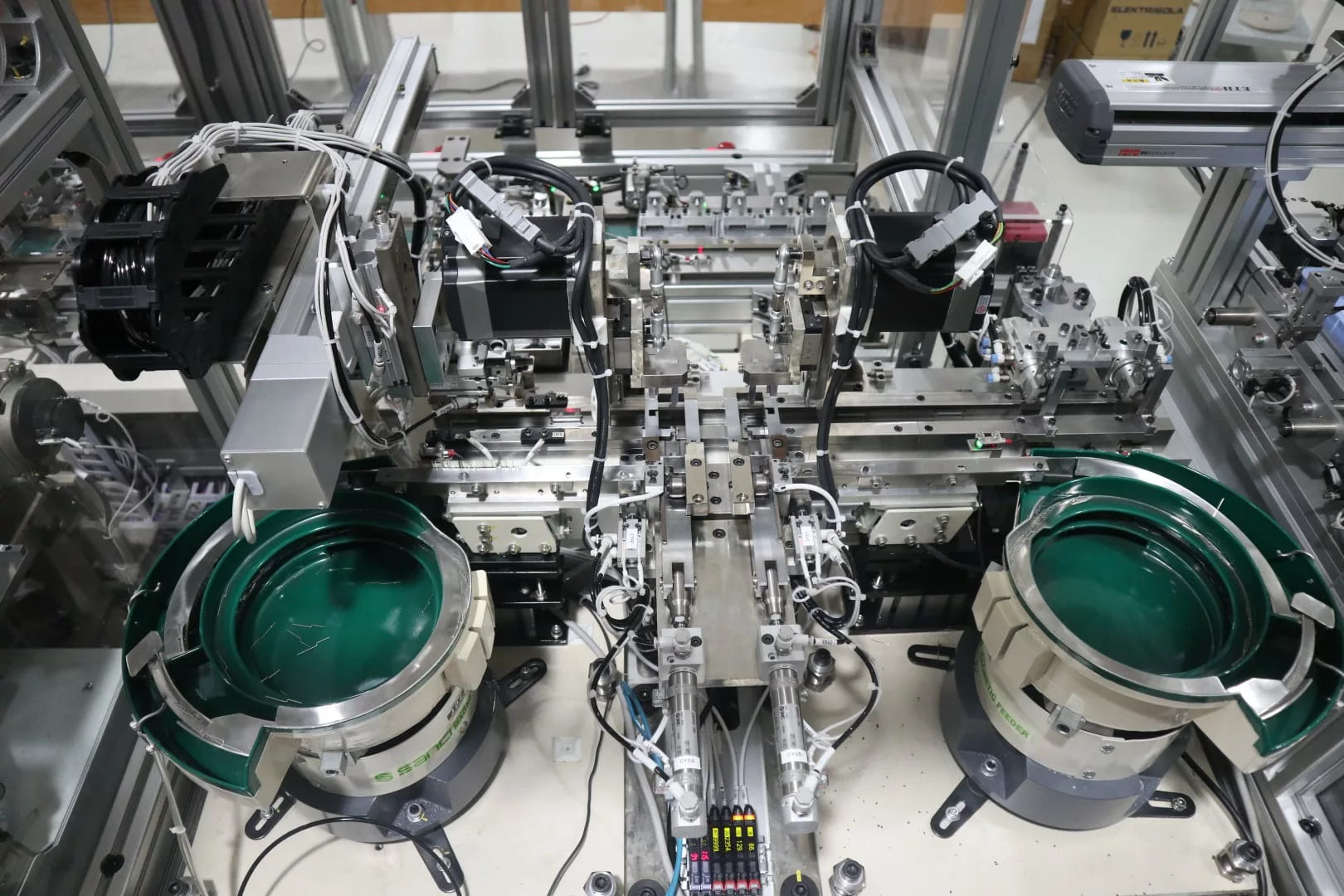

製造業、特に受託生産を行う企業では、設計から加工、組立、納品までの工程が複雑化しており、リアルタイムでの情報共有と業務の一元管理がますます重要になっています。従来のオンプレミス型システムでは、導入コストや保守の負担が大きく、柔軟な運用が難しいという課題がありました。これに対し、クラウドベースの業務管理ツールは初期投資を抑えつつ、拠点間の連携やデータの可視化を容易にし、DX(デジタルトランスフォーメーション)を加速させる鍵となります。

本記事では、製造業向けのクラウド型ソリューションを成功させるためのステップと、特にOEM対応企業が注意すべきポイントについて、現場経験に基づいて詳しく解説します。

I. ステップ1: 現状分析と課題の洗い出し

導入の第一歩は、自社の業務プロセスを正確に把握することです。設計、購買、加工、組立、品質管理、保全、出荷まで、各工程で扱われる情報を可視化する必要があります。

特に受託製造を行う企業では、顧客仕様に応じた個別対応が多く、Excelや紙ベースでの管理が残っているケースも少なくありません。これが属人化や情報の分断を招き、生産効率や品質に影響を与える要因となります。

この段階では、現場の担当者とのヒアリングを通じて、業務の流れ・課題・改善ニーズを整理し、「何を解決したいのか」を明確にすることが重要です。

II. ステップ2: ERPベンダーの選定と要件定義

業務管理ツールの導入を成功させるには、自社の業務に最適なシステムを選定することが不可欠です。特に多品種少量生産や設計変更が頻繁な企業では、柔軟性と業界特化型の機能を持つベンダーを選ぶ必要があります。

ベンダー選定のポイント

- 製造業向けの導入実績が豊富か

- クラウド型での運用実績とセキュリティ対応

- ローカルサポート体制(ベトナム対応)

- MES・IoT・品質管理との連携可能性

要件定義の進め方

「何を自動化し、何を可視化したいのか」を明確にし、業務フローをベースに必要なモジュール(在庫管理、購買、生産計画など)を整理します。将来的な拡張も見据えた設計が重要です。

III. ステップ3: 段階的な導入と社内教育

統合は一度に全機能を展開するのではなく、段階的に進めることで現場の混乱を防ぎ、定着率を高めることができます。

パイロット導入のすすめ

まずは在庫管理や購買管理など、比較的データ構造が明確で、現場との連携が取りやすい領域から導入を開始します。これにより、システムの操作性や運用課題を早期に把握し、全社展開への準備が整います。

社内教育とマニュアル整備

ERPは現場の担当者が日常的に使用するツールであるため、操作教育と理解促進が不可欠です。操作マニュアル、動画チ説明、FAQなどを整備し、誰でも使える環境を整えることが重要です。

フィードバック体制の構築

導入初期には、現場からのフィードバックを積極的に収集し、設定の見直しや機能追加を柔軟に対応する体制が求められます。この管理ツールは「導入して終わり」ではなく、継続的な改善が成功の鍵です。

IV. ステップ4: 運用・改善・拡張

導入後の運用フェーズでは、システムを「使い続ける」だけでなく、「改善し続ける」ことが成功の鍵となります。製品仕様や工程が頻繁に変化するため、柔軟な運用と定期的な見直しが不可欠です。

KPIの設定と定期レビュー

ERP導入の成果を可視化するためには、業務ごとのKPI(例:在庫回転率、納期遵守率、工程リードタイムなど)を設定し、月次・四半期ごとにレビューを行うことが重要です。

レビュー結果をもとに、業務フローの改善やシステム設定の見直しを行うことで、ERPの価値を最大限に引き出すことができます。

データ活用による意思決定の迅速化

クラウドERPでは、リアルタイムでのデータ取得と分析が可能なため、経営層・現場双方が迅速に意思決定を行える環境が整います。

例えば、受注状況に応じて生産計画を即時に調整したり、品質データから不良傾向を早期に把握するなど、データドリブンな運用が可能になります。

他システムとの連携と拡張性

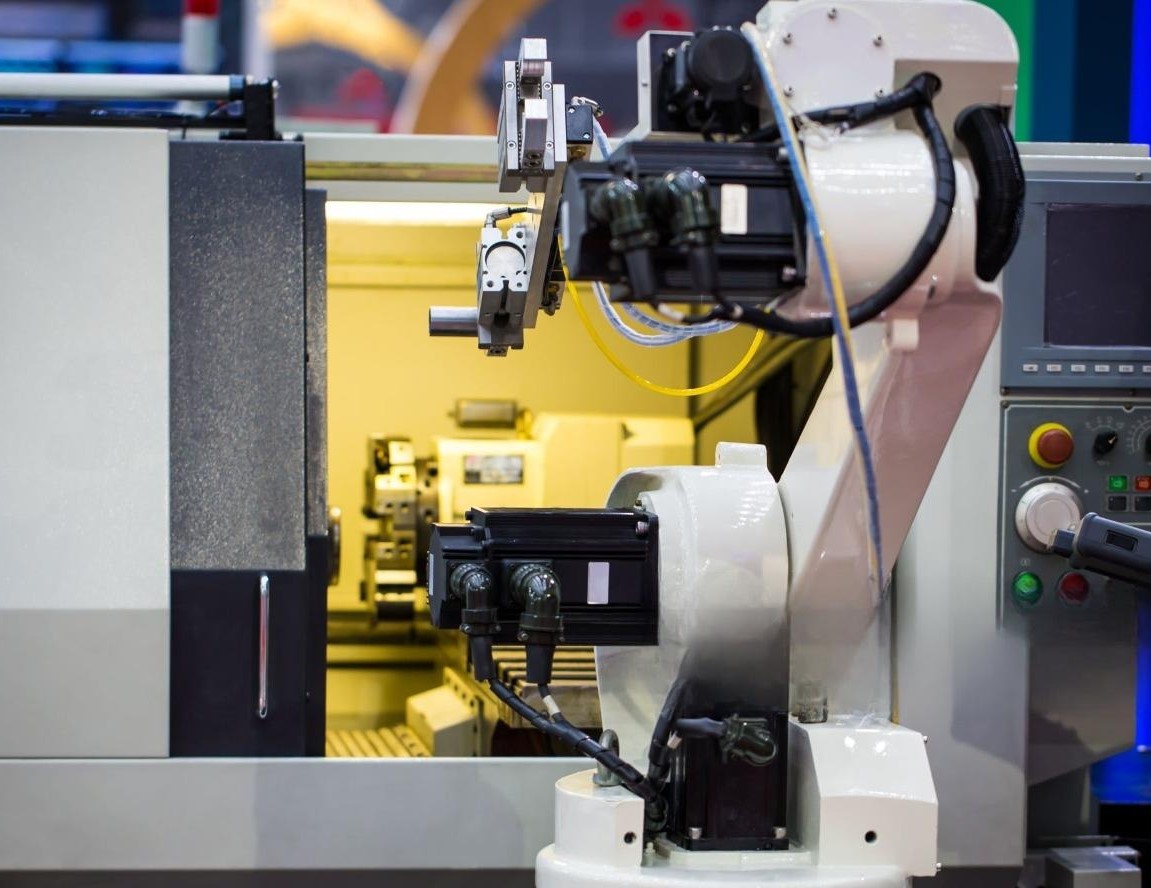

ERPは単体で完結するものではなく、MES(製造実行システム)、IoTセンサー、AI分析ツールなどとの連携によって、より高度なスマート製造が実現します。他システムとの連携と拡張性は、クラウドERP導入後の運用において極めて重要なテーマです。

また、CRM、CAD、CPQなどの外部システムとの統合も、OEM企業の業務効率に直結します。

ERP統合に関する技術的・運用的な課題については、こちらの記事で詳しく解説しています。

V. ステップ5: よくある失敗と回避ポイント

クラウドERPの活用は、単なるシステムの切り替えではなく、業務の在り方そのものを見直すプロジェクトです。そのため、計画不足や現場との乖離があると、期待した効果が得られないケースも少なくありません。

| 失敗例 | 内容 | 対策 |

| ① トップダウンで現場の声を無視 | 経営層だけで導入を決定し、現場の業務実態や課題を十分に把握せずに進めると、システムが使われなくなるリスクがある。 | 現場担当者をプロジェクトメンバーに加え、要件定義やテスト段階で意見を反映させる。 |

| ② カスタマイズ過多で複雑化 | 「自社専用にしたい」という思いから、過度なカスタマイズを行うと、保守性が低下し、将来的なアップデートや拡張が困難になる。 | 標準機能を最大限活用し、必要最低限のカスタマイズに留める。 |

| ③ 導入後の放置と改善不足 | 導入後に「使い始めたら終わり」と考え、改善活動を行わないと、ERPの効果は限定的になる。 | 定期的なレビュー会議を設け、KPIや運用状況をもとに改善提案を行う。 |

VI. 結論

クラウド型業務管理システムは、業務の標準化・可視化・効率化を実現するための戦略的な取り組みです。特に製造業では、設計変更や多品種少量生産への柔軟な対応、リアルタイムな情報共有が求められる中で、こうしたツールは課題解決の鍵となります。

段階的な導入と現場との連携、継続的な改善を通じて、単なる管理ツールではなく、企業の成長を支える基盤として活用することが可能です。