機械設計・製造の世界では、技術図面は共通言語です。この記事では、日本企業や日系工場で頻繁に使われる「バラシ(Barashi)」という言葉について、その意味・由来・活用方法を初心者にも分かるように紹介します。

1. Barashi(バラシ)とは?

「バラシ(Barashi)」は日本語の動詞「ばらす」から来ており、「分解する」「取り外す」「細かく分ける」という意味を持ちます。

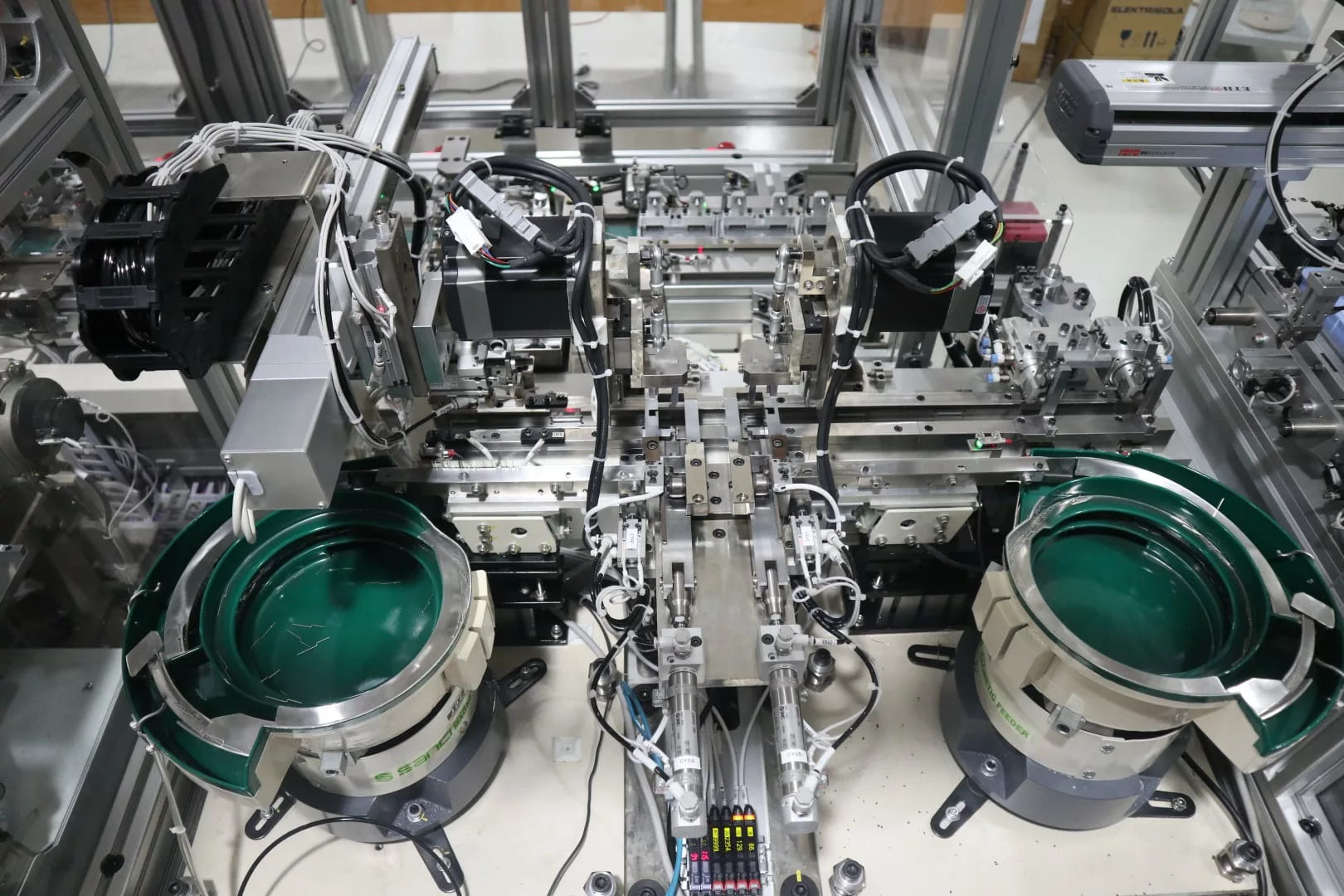

機械設計においては、組立図(Assembly Drawing)から各部品を分離し、詳細を示した図面のことを指します。

これが「バラシ図(Barashi-zu)」です。

バラシ図の目的

-

各部品の形状や寸法を正確に伝える

-

加工ミスや理解のズレを防ぐ

-

発注・検査・製造工程をスムーズにする

-

特に日系工場でのコミュニケーションを効率化

言い換えると、組立図=全体像、バラシ図=個々の部品図です。

2. 由来 – 「バラシ」の背景

1950〜1980年代の日本の工業化時代、トヨタ・三菱・日立などの大手メーカーは、製造プロセスを効率化するために図面の体系化を進めました。

このとき確立されたのが、

-

組立図(組立全体を示す)

-

バラシ図(部品単体の加工情報を示す)という2段構成の設計手法です。

現在では、ベトナムの多くの製造企業(特に日系・FDI企業)でも同様の考え方が採用されています。

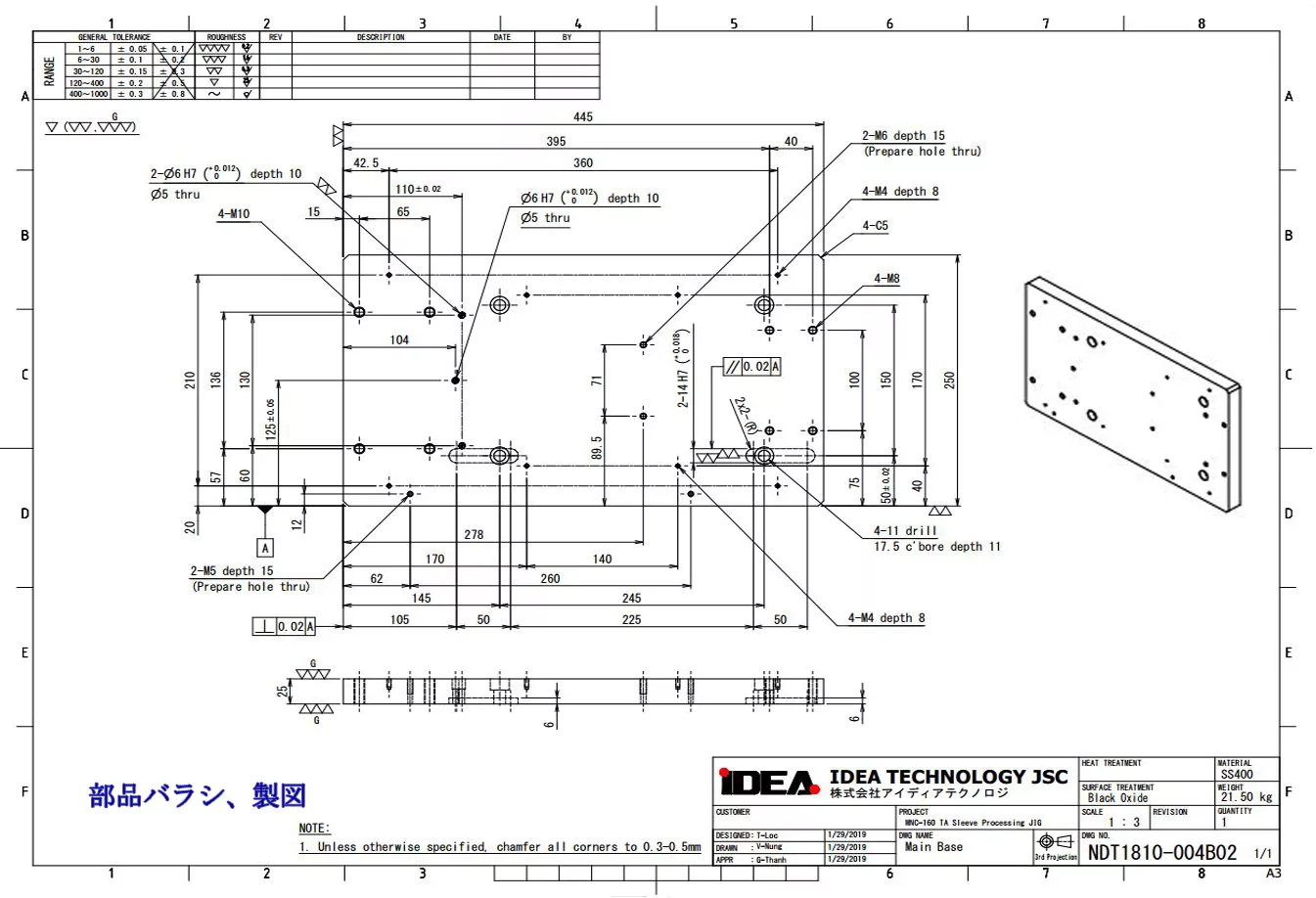

3. バラシ図に含まれる主な情報

| 項目 | 内容 |

|---|---|

| 形状図 | 正面図・側面図・平面図・断面図・部分拡大図 |

| 寸法情報 | 全体寸法・機能寸法・組付寸法 |

| 公差 | JIS/ISO基準、形状・位置・表面粗さ |

| 材質 | S45C、SUS304、AL6061、POM、ABSなど |

| 技術要求 | 熱処理、表面処理、硬度、検査基準 |

| 補足情報 | 加工箇所、ねじ穴、重量など |

4. 組立図との関係

一般的な設計フロー:

-

組立図(Assembly Drawing) – 全体構造を示す

-

部品リスト(BOM) – 各部品の一覧

-

バラシ図(Detail Drawing) – 個別部品の詳細情報

たとえば、シリンダーアセンブリなら、

-

シリンダーボディ

-

ピストン

-

キャップ

-

パッキン

-

ボルト

などに分解し、それぞれに専用のバラシ図を用意します。

5. バラシ図を理解するメリット(初心者必見)

-

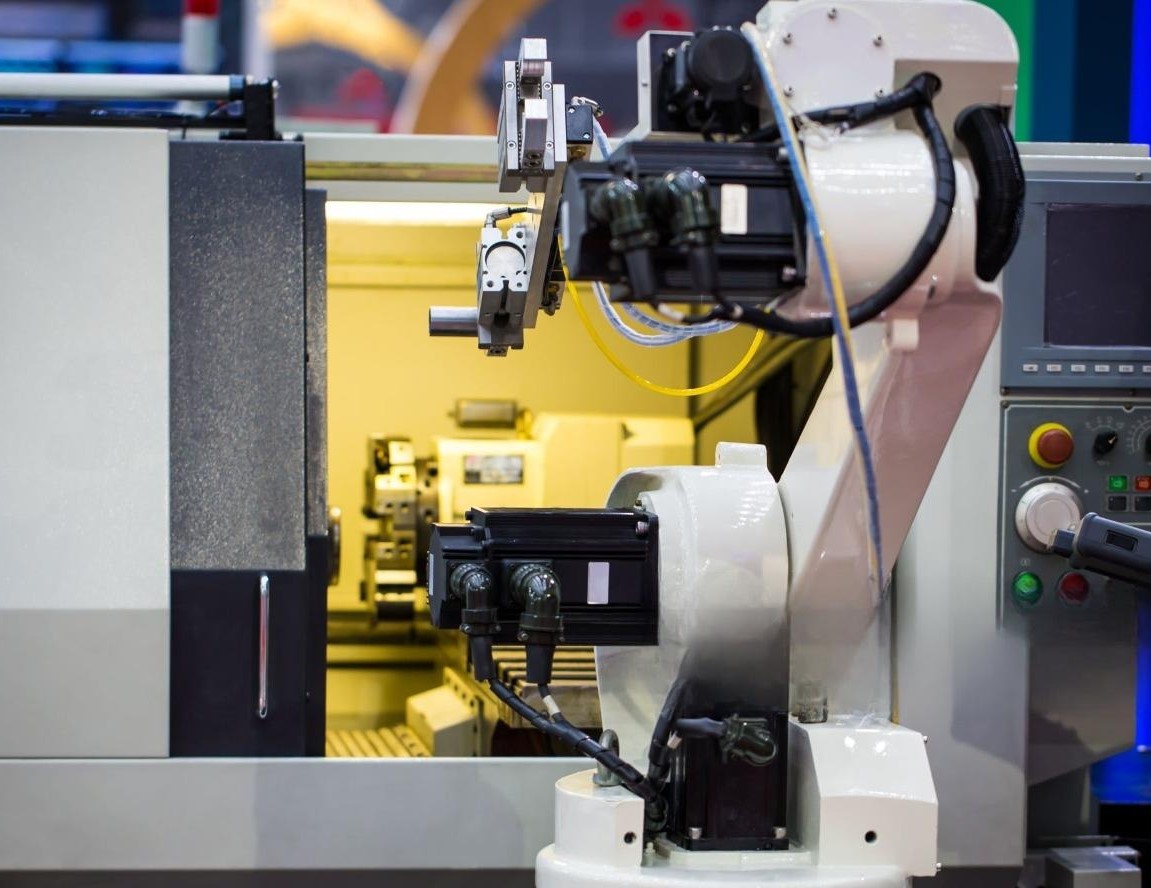

加工精度の向上

加工職人はバラシ図を基準に正確な加工を行います。 -

品質検査(QA/QC)の基礎

寸法や公差の検証はバラシ図で行われます。 -

日本企業との協働スムーズ化

設計者・検査者・製造者が同じ情報を共有できます。 -

生産効率とミス防止

組立図だけでは見落としや誤解が生じやすいため、Barashiは必須。

6. バラシ図の読み方

-

全体形状を把握(3Dまたは投影図を確認)

-

主要寸法を確認(長さ×幅×高さ、取付寸法)

-

公差を読む(形状・位置・寸法の順に)

-

材質・熱処理を確認

-

技術要求欄を読む(表面粗さ・硬度・検査条件など)

7. 実務上の注意点

-

不明な箇所は必ず組立図と照合する

-

寸法を勝手に変更しない

-

表面粗さや公差を軽視しない

-

JIS記号(ねじ、穴、公差)を理解する

-

投影法と断面の見間違いに注意

8. まとめ

「バラシ図(Barashi)」は、日本式製造現場の精度と品質を支える設計文化の一部です。この概念を理解することで、

-

技術図面を正確に読み解く力

-

加工・検査の精度

-

部門間の円滑な連携を身につけることができます。

初心者にとって、Barashiを理解することは機械設計スキルを次のレベルへ引き上げる第一歩です。

設計・製造の効率化ならIDEAへ!

IDEAは、日系企業レベルの設計サポート・図面翻訳・3Dモデリング・製造ドキュメント作成を提供しています。

「バラシ図を正確に描きたい」

「日本企業の図面基準を導入したい」

そんな方は、ぜひIDEAにお問い合わせください。