現在、多くの製造業では、設備の稼働率が低下する原因を特定することに苦労しています。損失要因の把握・記録・分析が困難であるため、生産効率の改善が進みにくい状況です。

こうした課題を解決するために、企業は大規模なインフラ投資を必要としないスマートファクトリー化を目指し、自動化ソリューションの導入を検討しています。

I. OEE導入によるスマートファクトリー化|3つのステップ

1. データ収集

WISE-PaaS/EdgeLinkを使用して、工場内の各設備からリアルタイムでデータを収集。OEEシステムのエッジを通じて、統合プラットフォームへ送信されます。

2. データ処理と可視化

収集されたデータは、WebAccess/SCADAを介してクラウド上のWISE-PaaSに送信され、OEEアプリケーションで動的に可視化されます。

3. 中央管理と意思決定支援

OEEデータを活用することで、管理者はリアルタイムおよび履歴データに基づいた運用判断が可能となり、生産効率の最適化を実現します。

II. 製造業におけるOEE導入の効果

- 生産性向上と出力最大化

- 設備の可用性向上

- 潜在的な生産能力の開放

- ダウンタイムの削減

- 突発的な保守コストの抑制

- ボトルネックの排除

- 生産リードタイムの短縮

- 製品品質の最適化

- 継続的改善の文化醸

III. SRP OEEソリューションでデジタル化を加速

コスト削減: OEEソリューションは、短期間で導入可能であり、他のiFactoryソリューションとの連携や、サードパーティ製のソフトウェア・データベースとの統合も容易に行えます。

保守・拡張が容易: テンプレート構成により、直感的な管理ダッシュボードが提供され、将来的な機能追加や保守作業もスムーズに行えます。

データ統合: OT/IT統合環境において、リアルタイムで包括的なデータと情報を把握することで、迅速な運用・経営判断が可能になります。

柔軟なカスタマイズと拡張性: OEEソリューションは、業界標準のインターフェース、簡単な設定ツール、拡張可能なソフトウェア基盤により、KPIダッシュボードのカスタマイズやアプリケーションの追加が容易です。

将来への備え: プロジェクトの迅速な実行により、IT人材を活用して、ビジネス変革を支援する付加価値サービスの提供が可能になります。

WISE-PaaS/EnSaaS ソフトウェア構成図

工場におけるOEEソリューションのシステム構成

IV. OEEソリューションの主な特長とは?

- OEEのリアルタイムKPI管理: OEEのKPIは、生産効率をリアルタイムで測定・比較し、管理を可能にします。また、工場内の異常やイベントに対して、関係者に即時通知するカスタムアラート機能も備えています。

- 直感的なOEEダッシュボード: ユーザー中心設計のOEEダッシュボードは、工場の運用KPIを一目で把握できるインターフェースを提供します。さらに、過去およびリアルタイムのデータを表形式で検索・表示し、分析やレポート作成に活用できます。

- いつでもどこでもリモートアクセス: 複数のモバイルデバイスからOEEダッシュボードにアクセス可能で、オペレーターは能動的にデータを確認し、インサイトを得ることができます。これにより、マネージャーはビジネス状況を評価し、迅速な意思決定と適切なアクションの実行が可能になります。

V. OEEの視覚的監視ソリューション

- リアルタイムでの生産管理

- 設備の状態管理

- シフト別の生産管理

- 変更作業の効率管理

VI. 工場におけるOEE生産最適化ソリューションの利点

- 生産性の向上と出力の最大化

- 設備の可用性向上

- 潜在的な生産能力の開放

- ダウンタイムの最小化

- 突発的な保守作業やコストの削減

- 運用プロセスにおけるボトルネックの排除

- 生産リードタイムの短縮

- 製品品質の最適化

- 継続的改善の企業文化の促進

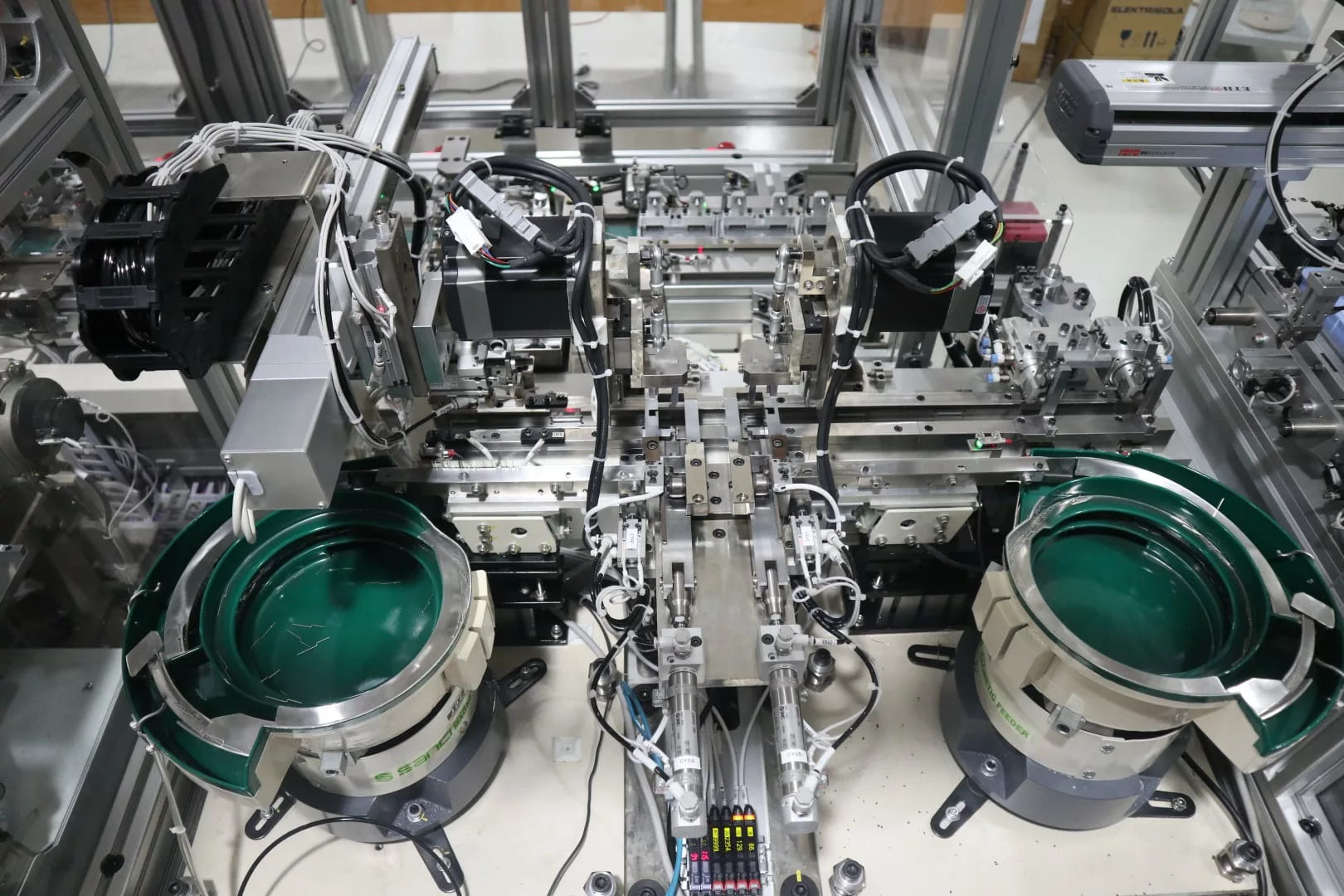

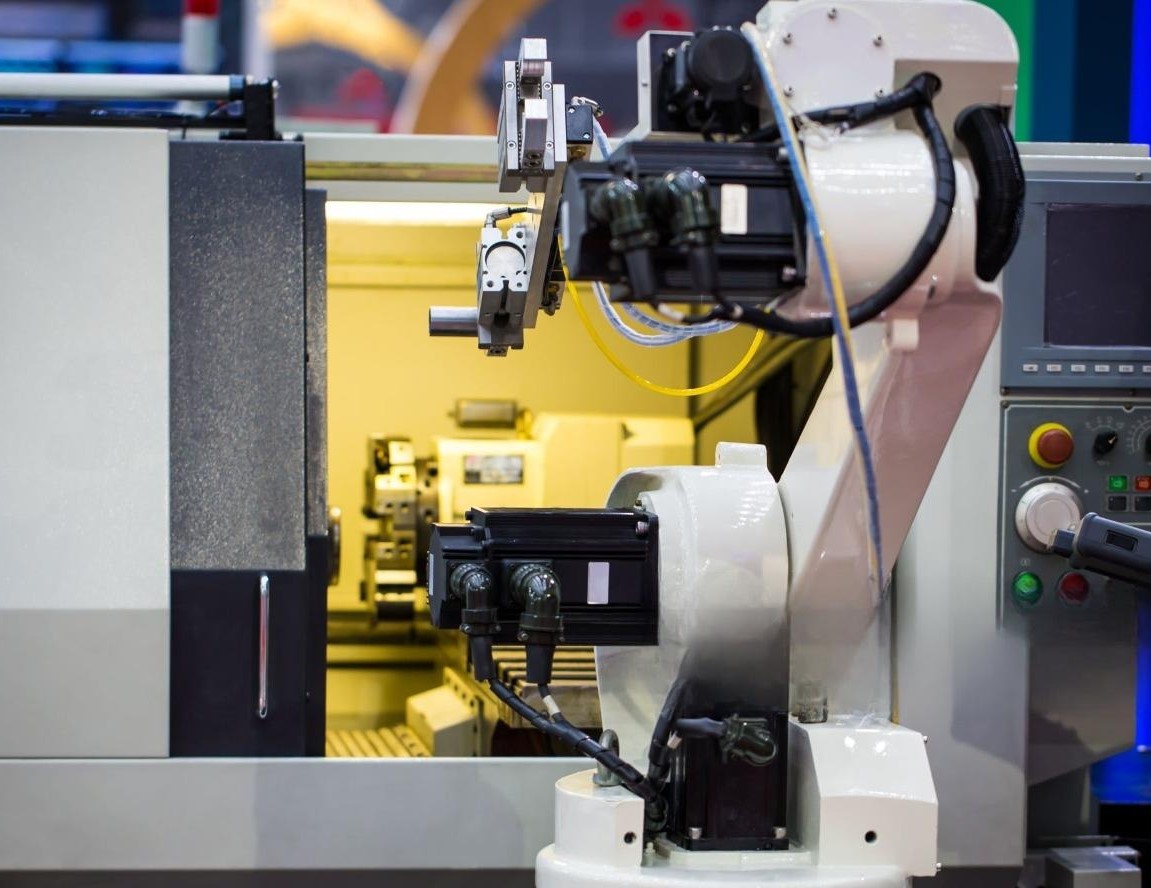

→自動化ラインで活用される代表的な産業用自動機械については、こちらの記事をご覧ください。