I. はじめ

OEM企業における加工現場では、購買と在庫管理の精度が生産効率とコストに直結します。しかし、従来の手作業や分断されたシステムでは、以下のような課題が発生しやすいです。

- 在庫の過剰または不足による生産遅延

- 購買コストの不透明化

- リアルタイムな情報共有の欠如

こうした問題を解決するために、ERP(Enterprise Resource Planning)は購買・在庫管理の最適化に不可欠なツールとなっています。本記事では、ERPを活用した購買・在庫管理の重要性と、加工現場での実例をご紹介します。

II. ERPによる購買・在庫管理の重要性

この統合管理ソリューションは単なる管理システムではなく、OEM企業にとって戦略的な基盤です。購買・在庫管理における主なメリットは以下の通りです。

- データ統合による精度向上

設計、製造、購買部門の情報を一元化し、在庫状況をリアルタイムで把握可能。 - 在庫不足リスクの低減

生産計画に基づく需要予測で、必要な部品を適切なタイミングで調達。 - 購買コストの最適化

発注プロセスを自動化し、承認フローを効率化することで、無駄なコストを削減。 - トレーサビリティの強化

部品やロット番号をERPで管理し、品質保証や不具合対応を迅速化。

III. OEM企業における課題とERPの解決策

OEM企業の加工現場では、購買・在庫管理に関して次のような課題が頻発します。

- 課題1: 在庫の過剰・不足

部品の過剰在庫は資金を圧迫し、不足は生産ラインの停止を招きます。

解決策: 在庫レベルをリアルタイムで監視し、設定した閾値に基づいて自動的に補充を提案。 - 課題2: 購買プロセスの非効率

手動での発注や承認は時間がかかり、ヒューマンエラーの原因になります。

解決策: 購買申請から承認、発注までをワークフローで自動化し、スピードと精度を向上。 - 課題3: 加工現場での情報不足

現場担当者が必要な部品の在庫状況を即座に把握できない場合、作業が滞ります。

解決策: ERP画面やモバイル端末で在庫情報を即時確認可能にし、現場の意思決定を迅速化。

ERP導入の詳細なステップについては、こちらの記事をご覧ください。

→ クラウドERP導入の5ステップ|OEM企業が知っておくべきポイント – IDEA

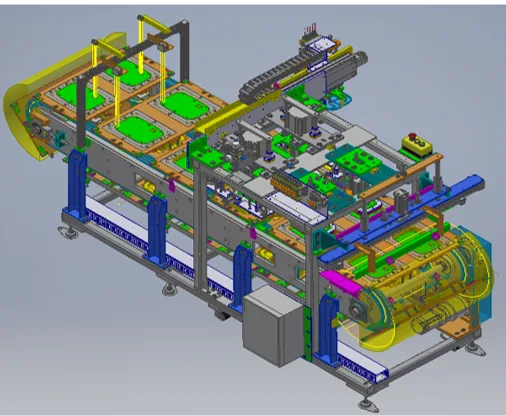

IV. 加工現場の実例

この管理システム導入によって、OEM企業の加工現場では次のような改善が見られます。

- 事例1: 在庫管理の効率化

導入前は在庫確認と発注に2〜3日かかっていたが、ERP導入後は数時間で完了。

→ 在庫過剰を15%削減し、キャッシュフローを改善。 - 事例2: 出庫ミスの低減

ERPで部品コードを管理し、現場での照合を簡易化。

→ 出庫ミス率を5%から1%未満に低減。

部品トレーサビリティの強化方法については、こちらの記事も参考になります。

→ ERPとQRコードで始める部品トレーサビリティ改革 – IDEA

V. 導入のポイント

統合管理ソリューションを購買・在庫管理に導入する際、成功の鍵となるポイントは以下の通りです。

- 現状プロセスの分析: 現在の購買・在庫管理フローを詳細に把握し、ボトルネックを特定します。

- ERPモジュールの適切な設定: 購買管理、在庫管理、BOM連携など、加工現場に最適な構成を選定。

- 人材教育と運用ルールの整備: ERPの操作方法だけでなく、データ入力の精度を保つためのルールを策定。

- 段階的な導入と評価: 一度に全機能を導入するのではなく、優先度の高い領域から開始し、効果を検証。

VI. まとめ

ERPはOEM企業における購買・在庫管理を根本から変革するツールです。

- 在庫の過剰・不足を防ぎ、キャッシュフローを改善

- 購買プロセスを効率化し、コストを削減

- 加工現場での情報共有を強化し、生産性を向上

競争が激化する製造業において、この導入は単なるシステム投資ではなく、企業の成長戦略そのものです。