現代の工業生産において、スピード、正確性、安全性は、生産性と品質を左右する重要な要素です。工場内で最も人手を要する工程の一つが、製品をパレットに積載・搬送する作業、いわゆる「パレタイジング」です。

1. パレタイジングソリューションの概要

パレタイジングとは、製品(段ボール箱、袋、ボトル、パック、トレーなど)を事前に設定されたパターンに従ってパレット上に積載する工程であり、スペースの最適化、積み下ろしや保管・輸送の利便性を確保するために行われます。従来は手作業で行われており、多くの一般作業員を必要とし、労働災害のリスクも伴っていました。

自動化技術の進展により、自動パレタイジングシステムは一般的なソリューションとなり、生産性の向上、人件費の削減、作業の一貫性と安全性の確保に貢献しています。

2. なぜ製造業に自動パレタイジングが必要なのか?

生産性の向上

自動パレタイジングシステムは24時間365日稼働可能であり、シフトや人の体調に左右されません。処理能力は1分間に数十~数百箱に達し、手作業を大きく上回ります。

品質と均一性の確保

ロボットや自動積載システムは、プログラムされた積載パターンに従って正確に製品を配置するため、パレットは均等かつ整然と積まれ、傾きや崩れがありません。長距離輸送や長期保管において特に重要です。

人件費と労働災害リスクの削減

重い荷物の持ち運びは、腰痛や転倒などの事故を引き起こす可能性があります。自動化により直接作業員の数を減らし、より付加価値の高い業務への人材配置が可能となります。

既存の生産ラインとの統合が容易

最新のパレタイジングソリューションは、包装ライン、コンベヤー、AGV(自動搬送車)、倉庫管理システム(WMS)、ERP、MESなどと統合可能であり、完全な自動物流チェーンを構築できます。

3. 主なパレタイジング技術

従来型パレタイジング(レイヤーパレタイザー – Layer Palletizer)

製品を層(レイヤー)ごとにパレットに積載するタイプです。機械構造とコンベヤーにより製品を位置決めし、積載位置に押し込みます。

メリット:高速処理、均一な製品に適している。

デメリット:製品サイズや形状の変更に対する柔軟性が低い。

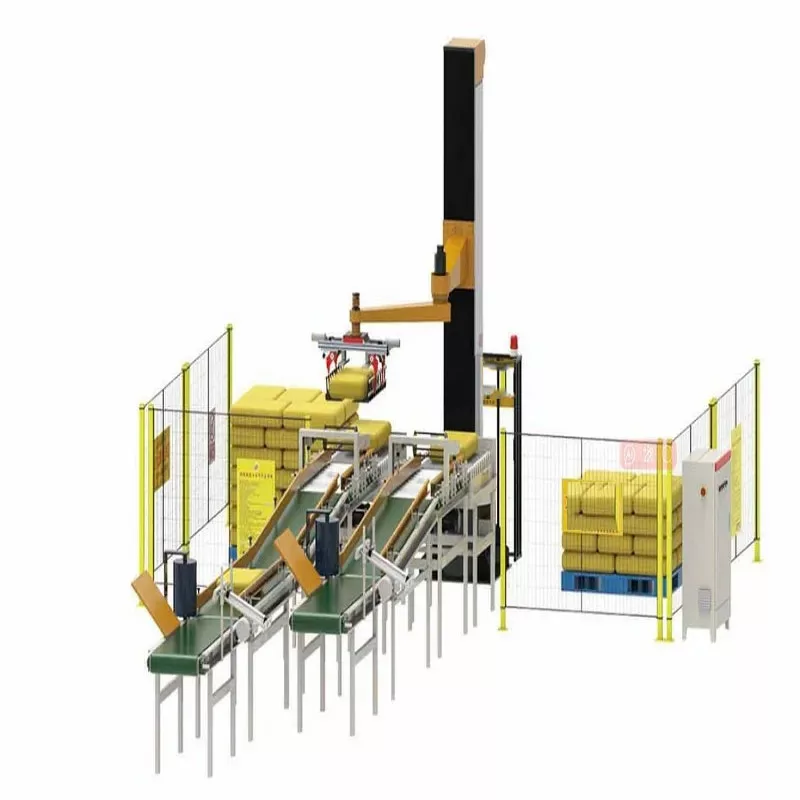

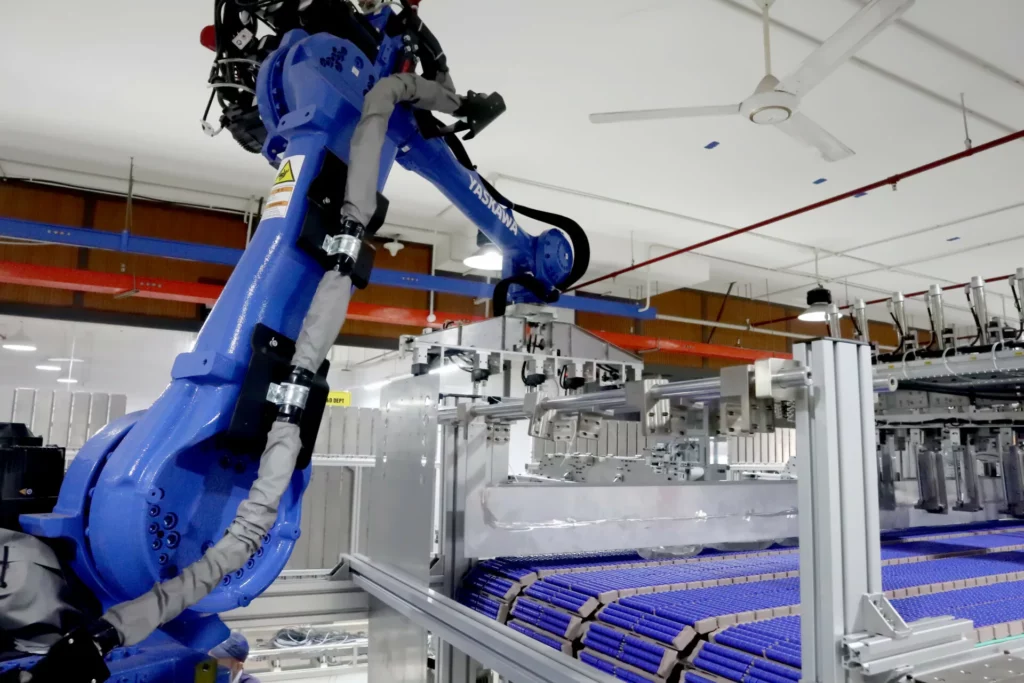

ロボットパレタイジング – Robot Palletizing

産業用ロボット(通常は4軸または6軸)に適切なグリッパーを装着し、製品を掴んでパレットに配置します。柔軟性が高く、様々なサイズ・形状に対応可能。積載パターンの変更も容易です。

デメリット:初期投資がレイヤーパレタイザーより高い。

ハイブリッドパレタイジング (Hybrid)

ロボットと機械構造を組み合わせ、製品の方向を整えてから掴む方式です。高速かつ柔軟性が求められるラインに適しています。

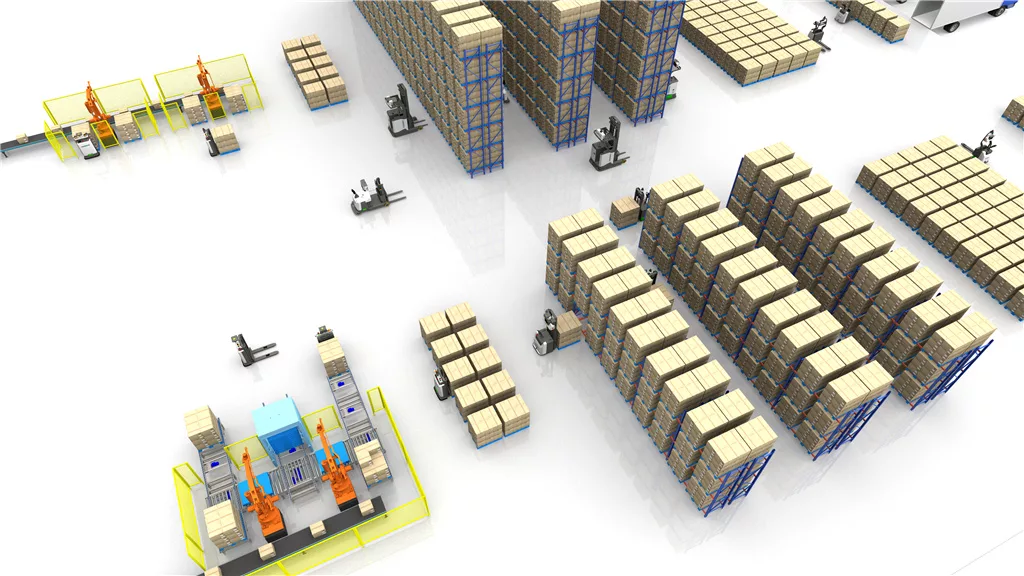

AGV/AMRとの統合

AGV/AMRと組み合わせることで、積載完了後のパレットを自動で倉庫へ搬送可能となり、人手を最小限に抑えられます。

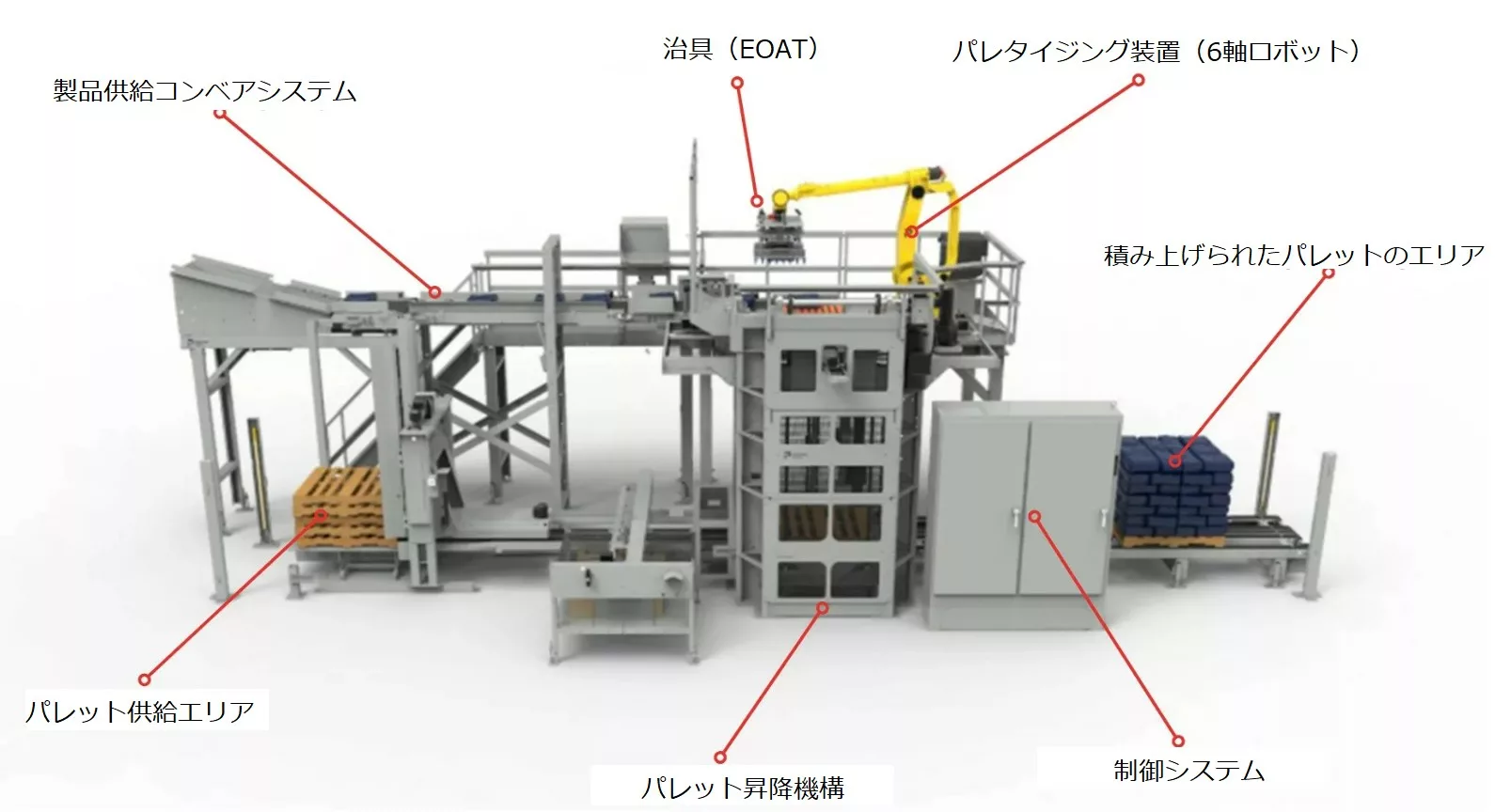

4. 自動パレタイジングシステムの主な構成

パレタイジングシステムの基本構成は、通常以下のグループに分かれます:

コンベヤーと製品分配システム

- 包装ラインからパレタイジングエリアへ製品を搬送。

- 製品の方向調整・分流機構により、ロボットや積載装置が掴みやすくする。

- 光センサーやカメラによる位置認識も可能。

積載装置(ロボットまたはレイヤーパレタイザー)

- 4~6軸の産業用ロボット:プログラムに従って製品をパレットに配置。

- レイヤーパレタイザー(Layer Palletizer):均一な製品に適した製品の各層をパレットに押し込む方式。

- 安定性と安全性を確保する架台とガイドポスト。

エンドエフェクター (End-of-Arm Tooling – EOAT)

- ロボットや積載装置の「アーム」に相当。

- 真空吸着、機械式グリッパー、複数製品同時掴みなど。

- お客様の製品の種類に合わせるように設計される。

パレットエリア及びパレット供給

- 自動空パレット供給部分(パレットディスペンサー)。

- 積載済みパレットの保管エリア。

- 満杯時のパレット交換機構により連続稼働を実現。

安全・保護システム

- フェンス、安全扉、非常停止センサー。

- HMI画面による状態表示と警告。

- ISO、CE、JISなどの国際安全規格に準拠。

制御システム・ソフトウェア

- PLC、HMI、インバーター、産業用ネットワーク。

- 積載パターン編集インターフェース(pattern editor)。

- WMS、ERP、AGV/AMRとの接続。

拡張オプション

- 自動パレットラッピング(wrapping)。

- ラベル印刷・貼付(labeling)

- AGV/AMRによる倉庫搬送。

5.パレタイジングサービスの導入プロセス

15年の自動化機械分野での経験を活かし、最適な稼働を実現するための厳密な導入プロセスを採用しています。

ニーズと現状の調査

- 製品の種類、サイズ、重量の分析。

- 既存ラインの処理能力の測定。

- 設置スペースと他機器との接続評価。

技術ソリューションの提案

- 適切なパレタイジング方式(ロボット、レイヤー、ハイブリッド)の選定。

- パレットスペースを最大限活用する積載パターン設計。

- 投資効果(ROI‐Return on Investment)の算出。

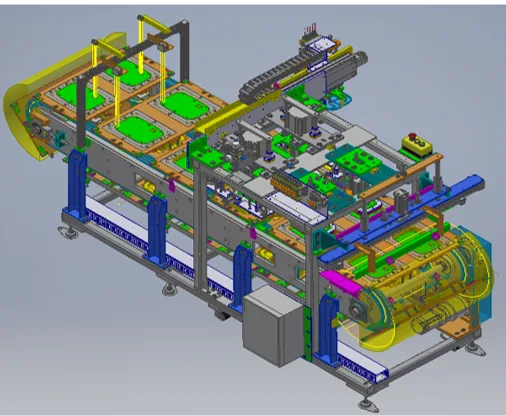

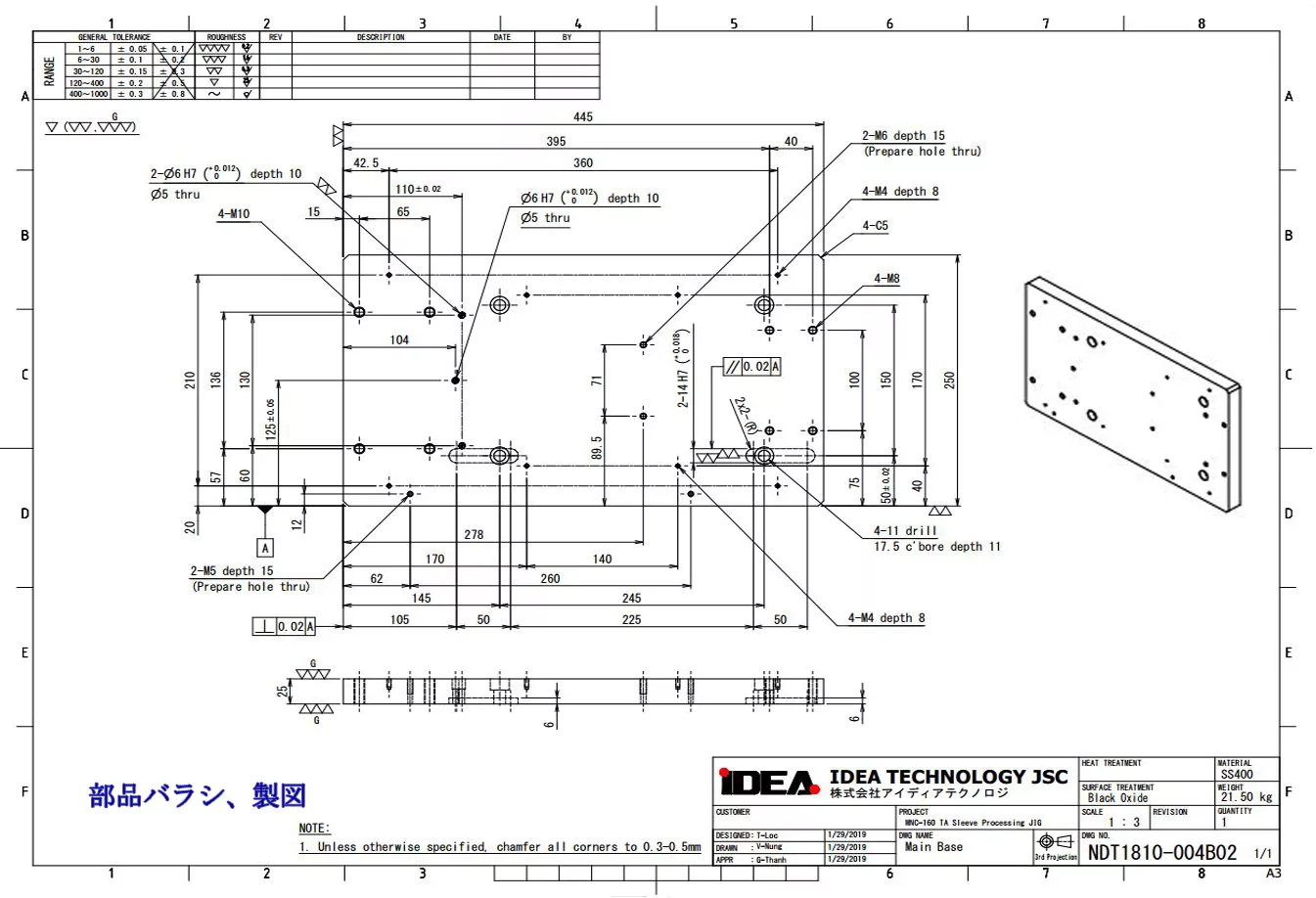

設計・製造・設置

- 全体的にSolidWorks、AutoCADによる3D設計。

- 精密機械加工、フレーム・コンベヤー・グリッパーの組立。

- PLC、HMI、認識カメラの統合 (必要な場合)。

- 工場での設置・試運転。

教育・引渡し・保守

- 作業員・技術者への操作教育。

- 詳細なマニュアルの提供。

- 定期保守・24時間技術サポート。

6.お客様が得られる具体的なメリット

即時に生産効率を向上

即時の生産効率向上:導入済みプロジェクトでは、パレット積載能力が3~5倍に向上し、直接人件費を60~80%削減可能です。

作業不良・製品破損の削減

プログラム通りに稼働するため、誤積載や落下の割合が大幅に減少できます。

企業イメージの向上

自動化された近代的な工場は、ブランド力を高め、取引先の信頼を獲得できます。

将来的な拡張性

処理能力の増加や製品変更にも柔軟に対応可能となります。

7.パレタイジングソリューションの代表的な導入分野

- 食品・飲料:牛乳、清涼飲料、ビール、ミネラルウォーターなどの箱積載

- 化学・肥料:粉末袋、樹脂粒、肥料袋など

- 医薬品・化粧品:医薬品箱、パーソナルケア製品など

- 重工業製品:機械部品、電子機器の梱包品など

各分野には重量、素材、衛生条件などの固有要件があり、実績に基づいた最適なソリューションを提供します。

8.15年の導入経験から得た知見

過去15年間にわたり、IDEAはベトナム国内外の企業向けに多数のパレタイジングシステムを導入してきました。以下は、得られた重要な教訓の一部です:

- 初期段階での積載パターン設計が、後の調整回数を減らす鍵。

- 包装形態に応じたグリッパー選定(真空吸着、機械式、並列型など)が速度と信頼性を左右。

- 管理ソフトウェアの統合により、積載数、稼働状況、エラー通知の監視が可能。

- 操作員教育が、長期安定稼働の重要要素。

IDEAの導入事例を見る:こちらをクリック!

9.IDEAのパレタイジングサービス品質へのこだわり

- ISO、CE、JISなどの国際規格に準拠した設計で、安全性と信頼性を確保。

- 短期間での施工・設置により、ダウンタイムを最小限に。

- 各企業のニーズに合わせた「オーダーメイド」ソリューション。

- 24時間対応の技術サポートを含む専門的なアフターサービス。

10.パレタイジングの将来展望

- AIと画像認識の統合により、非均一製品の識別が可能に。

- AGV/AMRとの連携で、社内搬送の完全自動化。

- IoT接続による「スマート倉庫」で、パレットと在庫状況をリアルタイム監視。

- 小規模工場向けの協働ロボット(コボット)導入により、安全柵不要で簡単に展開可能。

図13.AIを活用したセンサー統合による非均一製品の認識

11.結論

自動パレタイジングは、もはやトレンドではなく、競争力を高めたい製造業にとって不可欠なニーズです。適切に設計・導入されたパレタイジングシステムは:

- 生産コストを削減

- 生産性と品質を向上

- 労働者の安全を確保

- 企業ブランドを強化

15年の自動化機械分野での経験を活かし、IDEAは、調査・提案・設計・製造・設置・運用・保守まで一貫して最適なパレタイジングソリューションを提供し、企業のスマートで効率的な生産体制構築を支援します。