人手不足の現状と課題

近年、日本国内では労働市場の構造変化や若年層の職業選択の多様化により、製造業における人材確保がますます困難になっています。特に現場作業では、技能継承の難しさや離職率の高さが課題となっており、安定した生産体制の維持に影響を及ぼしています。人材不足は、納期遅延や品質低下、コスト増加などのリスクを伴うため、早期の対策が求められています。

OEM機械で省人化のメリット(ポイント①)

OEM機械を導入することで、作業の自動化が進み、必要な人員を大幅に削減できます。例えば、手作業で行っていた組立や検査工程を自動化することで、作業者の負担を軽減し、品質の安定化にもつながります。また、長期的には人件費の削減や生産効率の向上が期待できます。

省人化を実現するOEM機械の具体例(ポイント②)

省人化を実現するためのOEM機械には、以下のような種類があります。

- 自動組立機:部品の組立を自動で行う

- 自動検査機:製品の寸法や外観を自動でチェック

- 供給・包装機:材料の供給や製品の包装を自動化

- 組立治具:作業者の手作業を補助し、効率化を図る

OEM導入のステップと注意点(ポイント③)

OEM機械を導入する際は、以下のステップを踏むことが重要です。

- 自動化したい工程を明確にする

- 必要な機能や仕様を図面で定義する

- 信頼できるOEMパートナーを選定する

- 現場との適合性(スペース・電源・安全性など)を確認する

また、導入後のメンテナンス体制やサポート内容も事前に確認しておくことが望ましいです。

IDEA Groupの省人化支援事例(ポイント④)

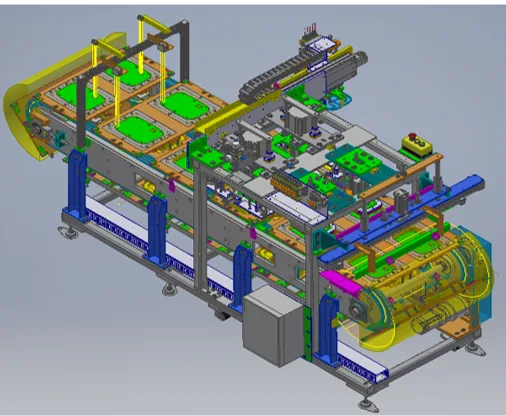

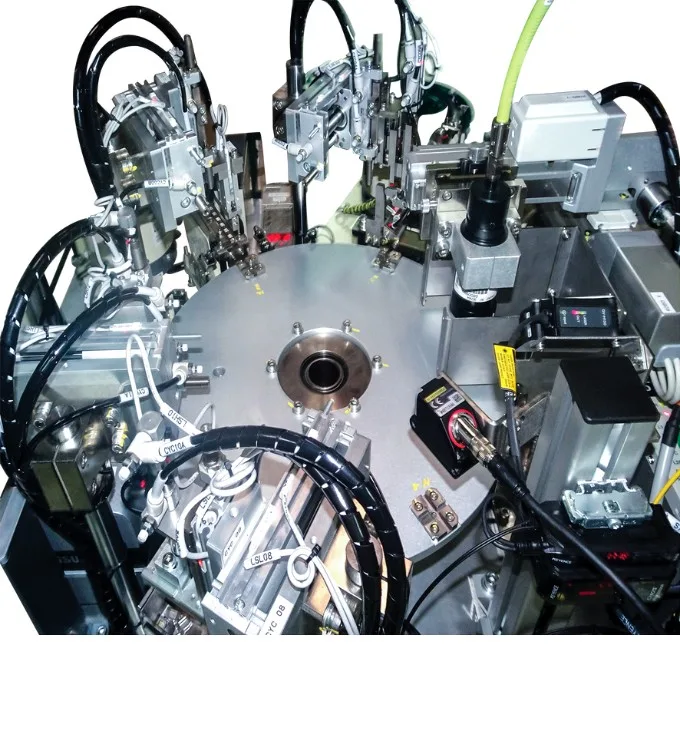

IDEA Groupでは、電子部品業界向けに自動供給・自動組立・自動検査機を設計・製造し、省人化に大きく貢献しています。たとえば、あるFDI企業向けに導入した「電子部品自動組立機」では、従来手作業で行っていた工程を完全自動化することで、作業者4名分の省人化を実現しました。

この設備は、1分間に最大30個の製品を処理できる高効率設計で、±0.05mmの高精度な組立を可能にしています。さらに、画像処理カメラによる外観検査を搭載し、NG品の自動排出・分類まで対応。結果として、不良率を95%以上削減し、品質の安定化と人件費の削減を同時に達成しました。

操作画面(HMI)では、検査結果を製品ごとに記録・保存でき、将来的なQRコードによるトレーサビリティにも対応可能です。限られたスペースに対応したコンパクト設計も評価され、導入企業からは「正確・安定・プロフェッショナル」と高い評価を得ています。

まとめ

人手不足が続く中、省人化は製造業における重要な課題です。OEM機械の導入は、単なる自動化ではなく、持続可能な生産体制の構築につながります。IDEA Groupでは、お客様の課題に応じた省人化ソリューションを提供し、設計から製造、アフターサービスまで一貫して対応いたします。

IDEA GroupのOEM対応力については、こちらをご参照ください。