1. OEMメーカーの役割とは?

OEMメーカーは、お客様のブランド製品を設計・製造する重要な存在です。製品の品質は信頼とブランド価値に直結するため、適切な品質管理体制の有無が選定における重要な判断材料となります。

2. OEMメーカーに求められる品質管理体制の基本構造

品質管理体制の構成要素

- 品質保証(QA):設計から出荷までの品質基準の確立

- 品質管理(QC):工程内検査、統計的管理(SPC)

- 生産管理(PM):納期、材料、履歴の一元管理

- 国際規格への準拠:ISO 9001、IATF 16949などの取得

- トレーサビリティの確保:製品ごとの識別コードで、原材料から完成品までの履歴の完全管理

3. 実際に信頼されるOEMメーカーが実施している品質管理の具体例

- 工程内品質管理:各工程での自主検査・工程能力指数(Cp, Cpk)の活用

- 最終検査と出荷前検査:顧客仕様に基づく検査基準の明確化

- 不良品のフィードバックループ:不具合発生時の原因分析(なぜなぜ分析、FMEAなど)、改善策の実施と再発防止

4. お客様から選ばれるための差別化ポイント

競争の激しいOEM市場においては、品質管理体制の整備のみならず、他社との差別化を図ることが、お客様から選ばれるための重要な要素となります。

- 品質データの可視化と共有

生産管理・品質検査のデジタル化により、各工程の検査結果をリアルタイムで監視し、必要に応じて品質レポートを提供する体制が求められます。

- 柔軟なカスタマイズ対応

お客様ごとの技術基準(JIS、DIN、ANSIなど)や市場の要求(日本、EU、米国など)に応じて、検査方法・梱包仕様・書類形式などを柔軟に調整できる対応力が差別化につながります。

- 継続的改善の文化

5S、TPM、QCサークルなどの改善活動を通じて、現場主導で品質と生産性の向上を図る文化を根付かせることが、長期的な信頼構築に貢献します。

5. 品質管理体制の構築・強化に向けたステップ

強固で持続可能な品質管理体制を構築するためには、以下のようなステップが一般的に有効です。

a) 現状分析とギャップ評価

- 現在の体制をお客様の要求や国際規格と定期的に比較・評価

- SWOT分析やギャップ分析を活用し、強み・弱み・改善機会を明確化

b) 教育・訓練の徹底

- 品質検査技術、図面の読み取り

- ISOプロセスや関連規格の理解

- 品質文化と改善思考の浸透

- QA/QCチームには、FMEAや統計的品質分析などの専門教育も実施

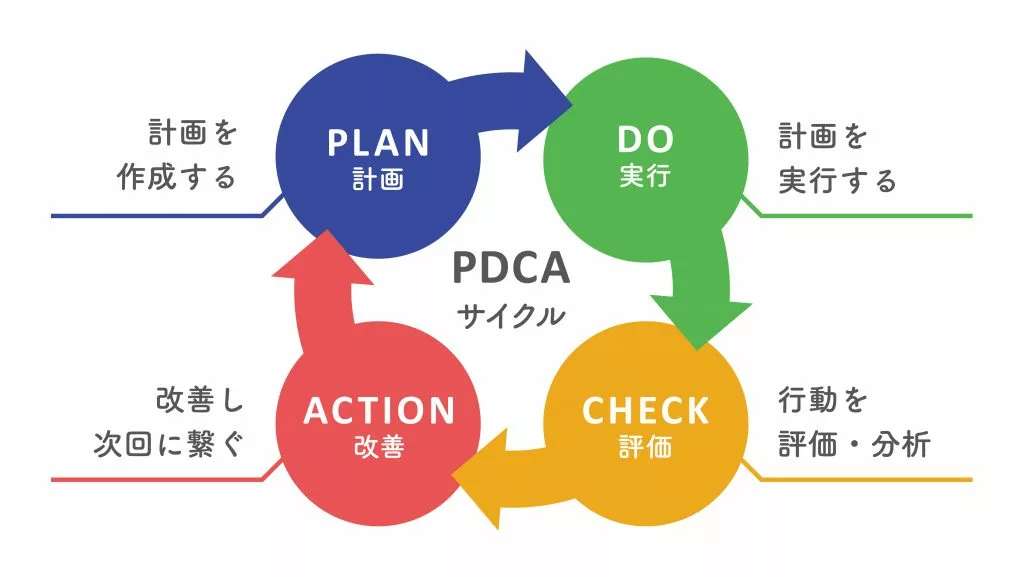

c) PDCAサイクルの定着

d) お客様との連携強化

- 不具合や変更要求に迅速に対応する仕組みの構築

- お客様との共同開発(Co-development)への積極的参加

- 定期的な品質報告と四半期・年次の品質会議の開催

6. まとめ

OEM製造では、製品がお客様のブランド価値を担うため、持続可能で柔軟な品質管理体制の構築はOEMメーカーの信頼性と競争力を左右する重要な要素です。今後、品質要求の高度化に対応し、業界で生き残り、リードしていくためには、人的資源・技術・品質体制への継続的な投資が鍵となります。

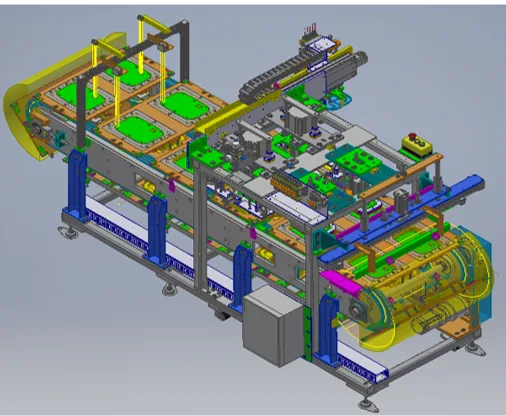

IDEA Groupは、精密機械加工・ユニット組立・自動化設備のOEM製造を専門とする技術企業です。10年以上にわたり、国内外の多様な業界に向けて、高品質な製品と柔軟な技術対応を提供してきました。単なるOEMメーカーにとどまらず、お客様の課題を共に解決する信頼できる技術パートナーとして、価値あるソリューションを提供しています。