Trong bối cảnh ngành sản xuất tại Việt Nam đang chuyển mình mạnh mẽ trước làn sóng chuyển đổi số và công nghiệp 4.0, tự động hóa nhà máy không còn là xu hướng mà đã trở thành yêu cầu tất yếu. Việc ứng dụng các giải pháp tự động hóa nhà máy giúp doanh nghiệp nâng cao năng suất, giảm chi phí vận hành, tối ưu chất lượng sản phẩm và tăng khả năng cạnh tranh.

Đặc biệt, các chủ trương và chính sách mới của Nhà nước đang tạo môi trường thuận lợi để doanh nghiệp đầu tư vào công nghệ hiện đại. Nghị quyết 52-NQ/TW năm 2019 về chủ động tham gia Cách mạng công nghiệp 4.0 và Chiến lược quốc gia về CMCN 4.0 (Quyết định 2289/QĐ-TTg năm 2020) xác định rõ việc phát triển sản xuất thông minh, tự động hóa và số hóa là trọng tâm nâng cao năng suất lao động quốc gia. Gần đây, Nghị quyết 68-NQ/TW năm 2025 về phát triển kinh tế tư nhân cùng Kế hoạch hành động 138/NQ-CP của Chính phủ đã nhấn mạnh vai trò của khu vực tư nhân như lực lượng tiên phong trong chuyển đổi số, đổi mới công nghệ và áp dụng tự động hóa trong sản xuất.

Bên cạnh đó, Nghị định 205/2025/NĐ-CP về phát triển công nghiệp hỗ trợ còn mở rộng ưu đãi cho doanh nghiệp đầu tư thiết bị, máy móc, dây chuyền tự động hóa. Những “bảo chứng” chính sách này không chỉ khuyến khích mà còn hỗ trợ doanh nghiệp Việt Nam tiếp cận các giải pháp tự động hóa cho nhà máy sản xuất, trong đó có Giải pháp tự động hóa IDEA, giúp doanh nghiệp tối ưu chi phí, nâng cao chất lượng và khẳng định vị thế trên thị trường trong nước và quốc tế.

Bài viết này sẽ giới thiệu Top 10 Giải pháp Tự động hóa Nhà máy đang được triển khai rộng rãi nhất tại các nhà máy sản xuất ở Việt Nam, từ các ngành thực phẩm, đồ uống, điện tử, dệt may đến cơ khí chế tạo. Đây là những công nghệ và hệ thống đã chứng minh hiệu quả rõ rệt trong thực tế, đồng thời đóng vai trò quan trọng trong việc xây dựng nền sản xuất hiện đại, thông minh và bền vững.

1. Giải pháp Palletizing tự động

Giải pháp Palletizing tự động là hệ thống tự động hóa hoàn chỉnh giúp xếp các sản phẩm như thùng carton, chai lọ, bao tải hay khay lên pallet một cách chính xác và hiệu quả. Hệ thống thường kết hợp robot palletizing, băng tải, đồ gá (EOAT) và phần mềm điều khiển thông minh, cho phép vận hành liên tục, giảm thiểu lỗi do con người và tăng năng suất lên nhiều lần so với xếp thủ công.

Không chỉ dừng lại ở việc xếp sản phẩm, giải pháp palletizing còn tối ưu hóa không gian kho bãi, giảm thiểu hư hỏng sản phẩm, cải thiện an toàn lao động và hỗ trợ quản lý truy xuất nguồn gốc (traceability). Hệ thống có khả năng xử lý đa dạng kích thước, hình dạng và trọng lượng sản phẩm, dễ dàng lập trình để thay đổi cấu hình pallet, phù hợp với nhu cầu thay đổi liên tục trong sản xuất.

Đối với các doanh nghiệp sản xuất thực phẩm, đồ uống, dược phẩm hay hàng tiêu dùng, giải pháp Palletizing tự động giúp rút ngắn thời gian đóng gói, tăng tính đồng nhất của sản phẩm, giảm chi phí vận hành và nhân công, đồng thời nâng cao hiệu quả toàn bộ dây chuyền sản xuất. Với sự phát triển không ngừng của công nghệ robot và tự động hóa, việc ứng dụng palletizing tự động đã trở thành bước tiến quan trọng để đạt được nhà máy thông minh (Smart Factory).

Xem chi tiết về giải pháp palletizing: Tại đây

2. Giải pháp đóng gói (Packaging Line)

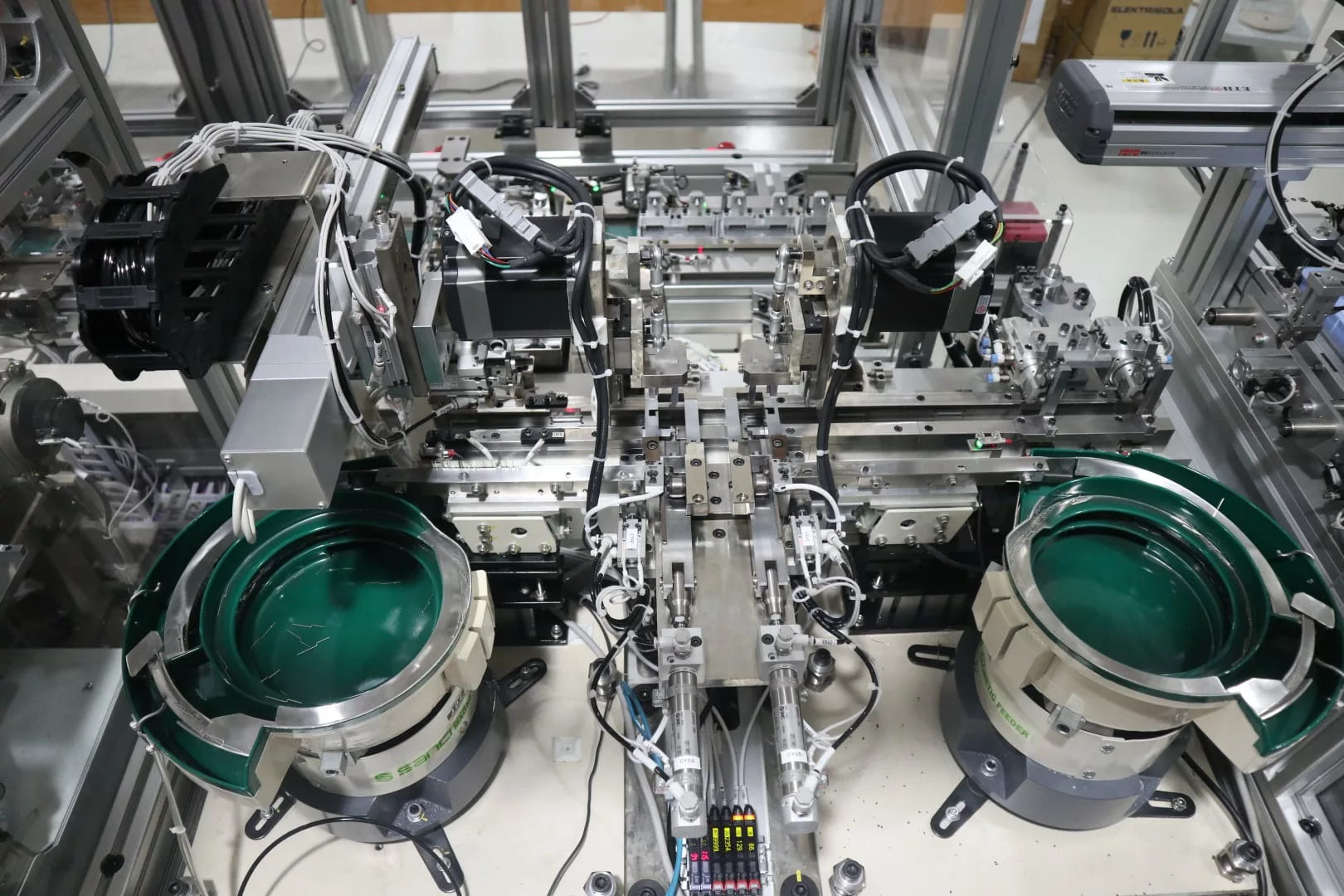

Giải pháp đóng gói là một hệ thống tích hợp hoàn chỉnh các máy móc, thiết bị và băng tải liên kết liên tục, được thiết kế để thực hiện toàn bộ hoặc một phần quy trình đóng gói một cách tự động. Từ khâu cấp liệu, định lượng, đóng gói, dán nhãn, kiểm tra cho đến xuất thành phẩm, tất cả các công đoạn được đồng bộ hóa, vận hành liền mạch, giúp nâng cao năng suất và đảm bảo chất lượng ổn định.

Điểm nổi bật của dây chuyền này chính là khả năng tự động hóa và vận hành liên tục, đặc biệt phù hợp với sản xuất hàng loạt. Ví dụ, trong ngành nước giải khát, một dây chuyền đóng gói hoàn chỉnh có thể bao gồm máy chiết rót, máy dán nắp, máy dán nhãn, băng tải và robot palletizing, tạo nên giải pháp toàn diện từ sản xuất đến đóng gói thành phẩm.

Ví dụ thực tế: IDEA đã triển khai hệ thống tự động đóng thùng hộp tăm bông cho khách hàng với quy trình khép kín gồm xoay hộp định vị chính xác, kiểm tra bằng camera và mã vạch để loại bỏ sản phẩm lỗi, sắp xếp hộp vào thùng và vận chuyển trên băng tải thông minh nối liền các công đoạn.

Hệ thống đạt tốc độ 0,6 giây cho mỗi hộp (tương đương khoảng 6.000 hộp/giờ), giúp giảm tới 70–80% nhân công so với phương pháp thủ công, đồng thời nâng tỷ lệ sản phẩm đạt chuẩn lên trên 99% nhờ kiểm tra camera tự động. Nhờ đó, doanh nghiệp có thể đáp ứng các đơn hàng lớn hơn gấp 2–3 lần so với trước, giảm thời gian dừng máy và nâng cao đáng kể năng lực cạnh tranh trên thị trường.

>> Xem chi tiết tại: Tại đây

3. Giải pháp kiểm tra chất lượng bằng camera (Machine Vision)

Giải pháp kiểm tra chất lượng bằng camera là giải pháp tự động hóa tiên tiến giúp doanh nghiệp nâng cao năng suất, giảm chi phí và đảm bảo sản phẩm đạt tiêu chuẩn chất lượng ngay trong quá trình sản xuất. Sử dụng công nghệ thị giác máy (Machine Vision) kết hợp với camera công nghiệp độ phân giải cao, hệ thống có khả năng phát hiện lỗi, đo kích thước, kiểm tra màu sắc, nhận diện ký tự và phân loại sản phẩm một cách chính xác, liên tục.

Giải pháp này đặc biệt phù hợp cho các nhà máy sản xuất hàng loạt, nơi yêu cầu kiểm soát chất lượng nghiêm ngặt và tốc độ cao, góp phần giảm thiểu sai sót thủ công, tối ưu quy trình và nâng cao uy tín thương hiệu.

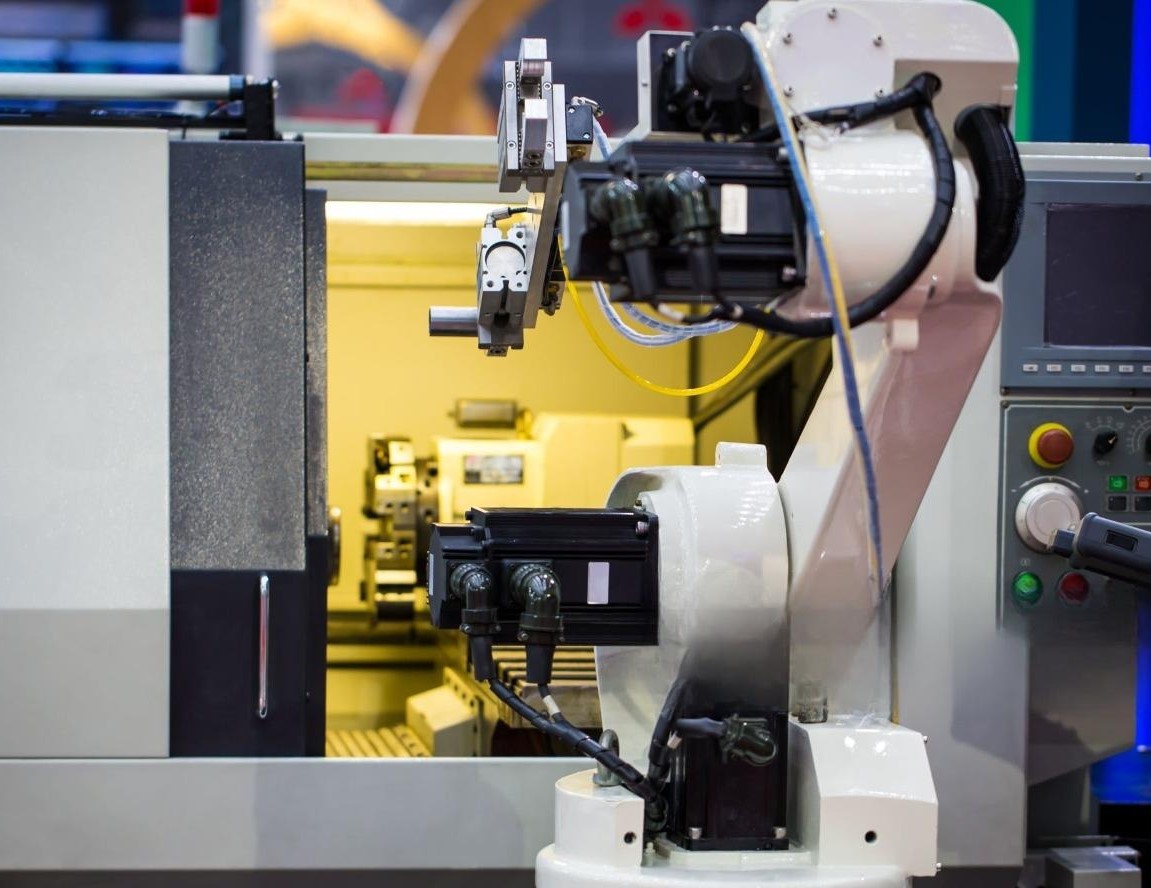

4. Robot hàn công nghiệp (Giải pháp tự động hóa nhà máy)

Robot hàn công nghiệp là giải pháp tự động hóa then chốt giúp doanh nghiệp tăng năng suất 30–50%, giảm chi phí nhân công và lãng phí vật tư, đồng thời đảm bảo mối hàn chính xác, đồng đều đạt chuẩn quốc tế. Hoạt động liên tục 24/7 trong môi trường khắc nghiệt, robot hàn thích hợp cho sản xuất ô tô, cơ khí, kết cấu thép, đóng tàu và nhiều ngành khác. Việc đầu tư robot hàn không chỉ giúp nâng cao chất lượng, rút ngắn thời gian giao hàng, cải thiện an toàn lao động mà còn nâng tầm hình ảnh chuyên nghiệp, đáp ứng xu hướng nhà máy thông minh và gia tăng lợi nhuận bền vững.

Ví dụ thực tế: xưởng hàn thân xe VinFast tại Hải Phòng rộng hơn 100.000 m², trang bị khoảng 1.200 robot ABB hàn tự động, công suất tới 38 xe/giờ. Hệ thống vận hành gần như hoàn toàn tự động theo chuẩn công nghệ 4.0, giúp tăng tốc độ sản xuất, nâng cao chất lượng mối hàn và linh hoạt khi thay đổi mẫu xe.

5. Hệ thống điều khiển phân tán (DCS)

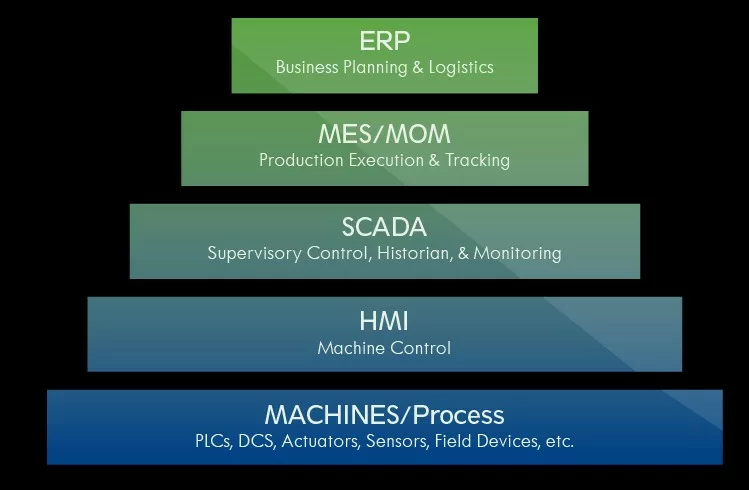

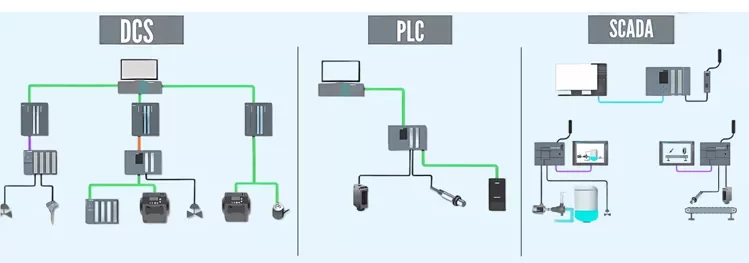

Trong tự động hóa công nghiệp, DCS, PLC và SCADA đều liên quan tới điều khiển – giám sát, nhưng bản chất và phạm vi rất khác nhau. Hệ thống quản lý DCS (Distributed Control System) là một nền tảng điều khiển phân tán, trong đó nhiều bộ điều khiển được bố trí ở các khu vực khác nhau của nhà máy để điều khiển từng công đoạn rồi kết nối dữ liệu về trung tâm. DCS thích hợp cho quy trình liên tục, phức tạp và yêu cầu độ ổn định cao như hóa chất, dầu khí, điện.

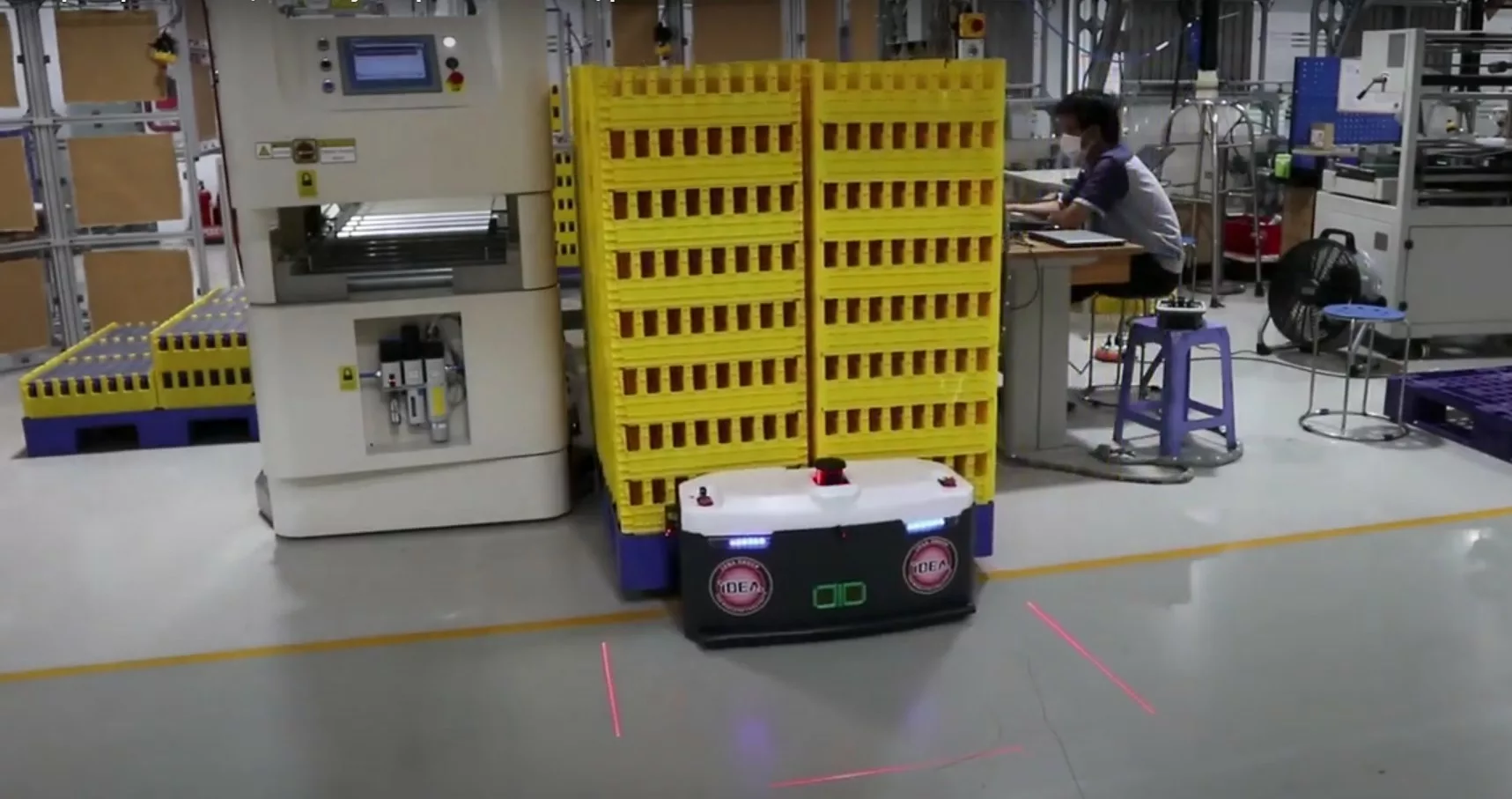

6. Tự động hóa kho và quản lý vật tư

Tự động hóa kho và quản lý vật tư giúp doanh nghiệp tăng tốc xử lý đơn hàng, tối ưu chi phí và kiểm soát tồn kho theo thời gian thực. Chẳng hạn, Amazon triển khai hàng chục nghìn robot Kiva phối hợp với hệ thống quản lý kho (WMS) tích hợp IoT/AI; robot tự động di chuyển kệ hàng đến khu vực lấy hàng, trong khi công nhân dùng máy quét cầm tay hoặc máy quét đeo ngón tay kết nối WiFi/Bluetooth để quét mã, nhận hướng dẫn vị trí và số lượng trên màn hình hoặc đèn LED, nhờ đó giảm thời gian tìm kiếm, di chuyển và sai sót.

Ở Việt Nam, Viettel Post cũng vận hành trung tâm logistics thông minh với băng chuyền tự động, robot phân loại kiện, phần mềm WMS tích hợp ERP, mã vạch/RFID và kết nối dữ liệu thời gian thực giữa kho, vận tải và khách hàng, giúp nâng cao năng suất, minh bạch toàn bộ chuỗi cung ứng và nâng trải nghiệm khách hàng.

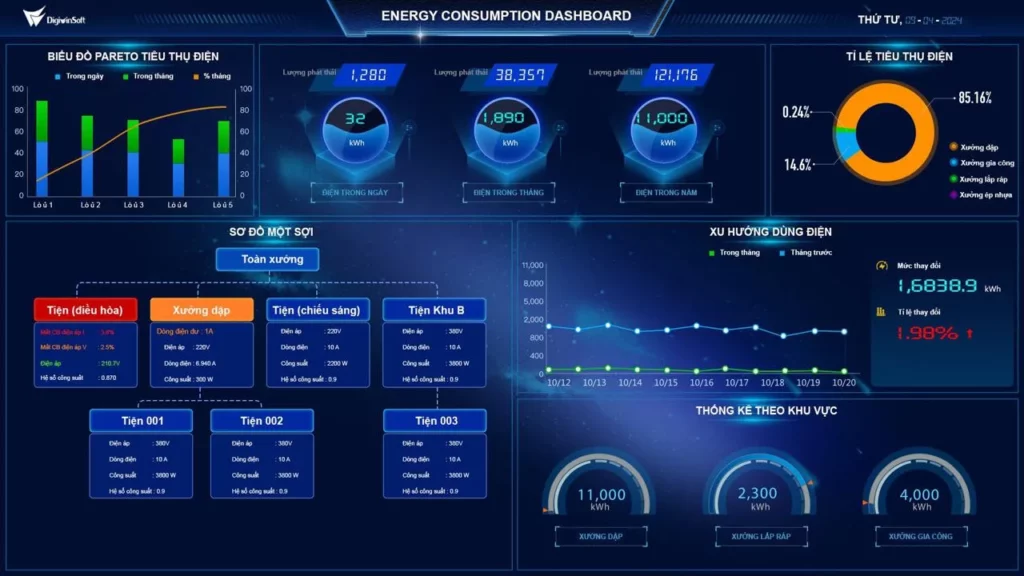

7. Hệ thống SCADA giám sát và điều khiển

Hệ thống SCADA (Supervisory Control and Data Acquisition) là giải pháp giám sát và điều khiển từ xa giúp thu thập dữ liệu thời gian thực từ các thiết bị hiện trường và hiển thị trên giao diện trực quan để người vận hành theo dõi, phân tích và đưa ra quyết định. Khác với PLC – vốn là bộ điều khiển logic khả trình thực hiện trực tiếp các thao tác điều khiển tại từng máy hoặc cụm thiết bị – SCADA không trực tiếp “điều khiển” quy trình chi tiết mà đóng vai trò trung tâm giám sát, thu thập dữ liệu và cho phép điều khiển từ xa.

So với DCS (Distributed Control System) – hệ thống điều khiển phân tán được thiết kế để kiểm soát toàn bộ quy trình liên tục một cách tự động và ổn định – SCADA thiên về giám sát, báo cáo, lưu trữ dữ liệu và quản lý vận hành ở cấp độ tổng quan, dễ triển khai cho nhiều trạm rời rạc ở khoảng cách xa nhau. Nhờ đó, SCADA trở thành công cụ quan trọng để nâng cao tính minh bạch, tối ưu hóa vận hành và hỗ trợ quyết định quản lý, trong khi PLC và DCS tập trung hơn vào nhiệm vụ điều khiển trực tiếp thiết bị và quy trình sản xuất.

8. Robot Pick & Place

Robot Pick & Place là giải pháp tự động hóa tiên tiến giúp doanh nghiệp tăng tốc và chuẩn hóa các khâu gắp – đặt sản phẩm trên dây chuyền sản xuất. Với khả năng di chuyển chính xác theo nhiều trục và tốc độ thao tác có thể đạt 60–120 lần gắp/đặt mỗi phút (tùy model), robot Pick & Place rút ngắn đáng kể thời gian chu kỳ, giảm lỗi thao tác thủ công xuống dưới 0,1%, đồng thời đảm bảo sự lặp lại và đồng nhất cao.

Loại robot này có thể xử lý sản phẩm từ vài gram đến hàng chục kilogram, thích hợp cho các ngành thực phẩm – đồ uống, dược phẩm, điện tử, bao bì, kho vận… Nhờ tích hợp dễ dàng với băng tải, cảm biến và hệ thống thị giác máy (camera), robot Pick & Place giúp doanh nghiệp tiết kiệm 30–50% chi phí nhân công và nâng cao năng suất tổng thể của dây chuyền sản xuất.

9. Hệ thống điều khiển bằng PLC

Hệ thống điều khiển bằng PLC (Programmable Logic Controller) là giải pháp tự động hóa phổ biến giúp điều khiển và giám sát các máy móc hoặc dây chuyền sản xuất một cách linh hoạt, chính xác. PLC đóng vai trò như “bộ não” của thiết bị, nhận tín hiệu từ cảm biến, công tắc, nút nhấn…, xử lý theo chương trình đã lập sẵn và xuất tín hiệu điều khiển ra các cơ cấu chấp hành như động cơ, van, xi lanh.

Nhờ thiết kế bền bỉ, chịu được môi trường công nghiệp khắc nghiệt và khả năng lập trình linh hoạt, PLC thích hợp cho nhiều ứng dụng từ đóng/mở máy đơn lẻ, điều khiển robot, băng tải, hệ thống đóng gói cho tới dây chuyền phức tạp. So với điều khiển rơ-le truyền thống, PLC giúp giảm tới 60–70% thời gian đấu nối và bảo trì, đồng thời dễ dàng mở rộng hoặc thay đổi chương trình khi nhu cầu sản xuất thay đổi. Đây là nền tảng quan trọng để doanh nghiệp hiện đại hóa dây chuyền, tăng năng suất và giảm chi phí vận hành.

10. Tự động hóa quy trình sản xuất bằng MES

Tự động hóa quy trình sản xuất bằng MES (Manufacturing Execution System) là giải pháp số hóa giúp doanh nghiệp giám sát và điều hành toàn bộ hoạt động sản xuất theo thời gian thực. MES kết nối trực tiếp giữa ERP và thiết bị hiện trường, tự động thu thập dữ liệu từ máy móc, dây chuyền, công nhân, rồi phân tích và hiển thị trên một nền tảng duy nhất.

>> Tìm hiểu thông tin chi tiết về MES: Tại đây

Nhờ đó, doanh nghiệp kiểm soát chính xác tiến độ, chất lượng, nguyên vật liệu, giảm lãng phí, tối ưu năng suất và ra quyết định nhanh hơn. Việc triển khai MES giúp nhà máy chuyển đổi từ vận hành thủ công sang vận hành thông minh, đảm bảo tính minh bạch, truy xuất nguồn gốc và sẵn sàng tích hợp với các công nghệ 4.0 khác như IoT, robot hay AI.

Kết luận: Giải pháp tự động hóa là chìa khóa cho sản xuất hiện đại

Việc triển khai các giải pháp tự động hóa không chỉ giúp doanh nghiệp tiết kiệm chi phí mà còn nâng cao năng lực cạnh tranh trong thời đại số. Mỗi giải pháp đều có thể được triển khai độc lập hoặc tích hợp thành hệ thống tổng thể, tùy theo quy mô và mục tiêu của nhà máy.

>Xem thêm các case study về giải pháp tự động hóa IDEA: Tại đây