3.3. Các tiêu chuẩn cơ bản

3.3.1 Tiêu chuẩn về lỗ ren, lỗ tròn, lỗ bậc, lỗ côn

Tài liệu thì tham chiếu với tài liệu “Tiêu chuẩn Kỹ thuật” về “Tiêu chuẩn ren”.

3.3.2 Tiêu chuẩn về các phụ kiện khác

Tài liệu thì tham chiếu với tài liệu “Tiêu chuẩn Kỹ thuật” về “Bảng tra phụ kiện tiêu chuẩn”.

3.4. Các bước thực hiện Barashi

3.4.1. Bóc tách chi tiết từ bản vẽ lắp

*Trường hợp Barashi bản vẽ chi tiết từ bản vẽ lắp 2D (thường sử dụng cho phần mềm thiết kế 2D như Autocad, Icad, Cadsuper,…).

Chi tiết được tách ra từ các hình chiếu của bản vẽ lắp. Trường hợp này, quá trình bóc tách thường khó hơn và mất nhiều thời gian do đọc bản vẽ trên 2D. Tuy nhiên, có một số trường hợp các chi tiết được Block sẵn nên có thể mình bóc tách chi tiết sẽ dễ hơn.

*Trường hợp bóc tách bản vẽ 2D từ bản lắp 2D thường rất dễ sai, thiếu biến dạng. Có nhiều chi tiết có block nhưng tài liệu biến dạng nên cũng sai. Do đó, tất cả trường hợp chi tiết có Block sẵn đều phải tách cẩn thận. Cần căn cứ vào kết cấu của máy để tách ra đúng nhất.

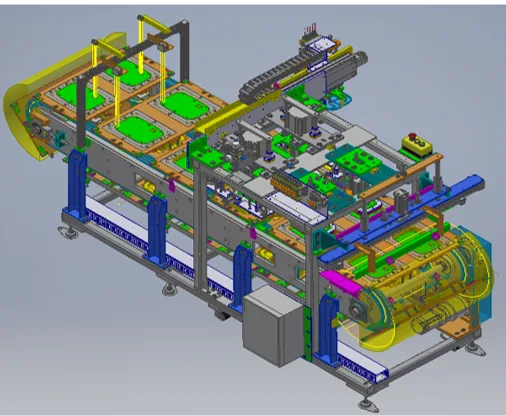

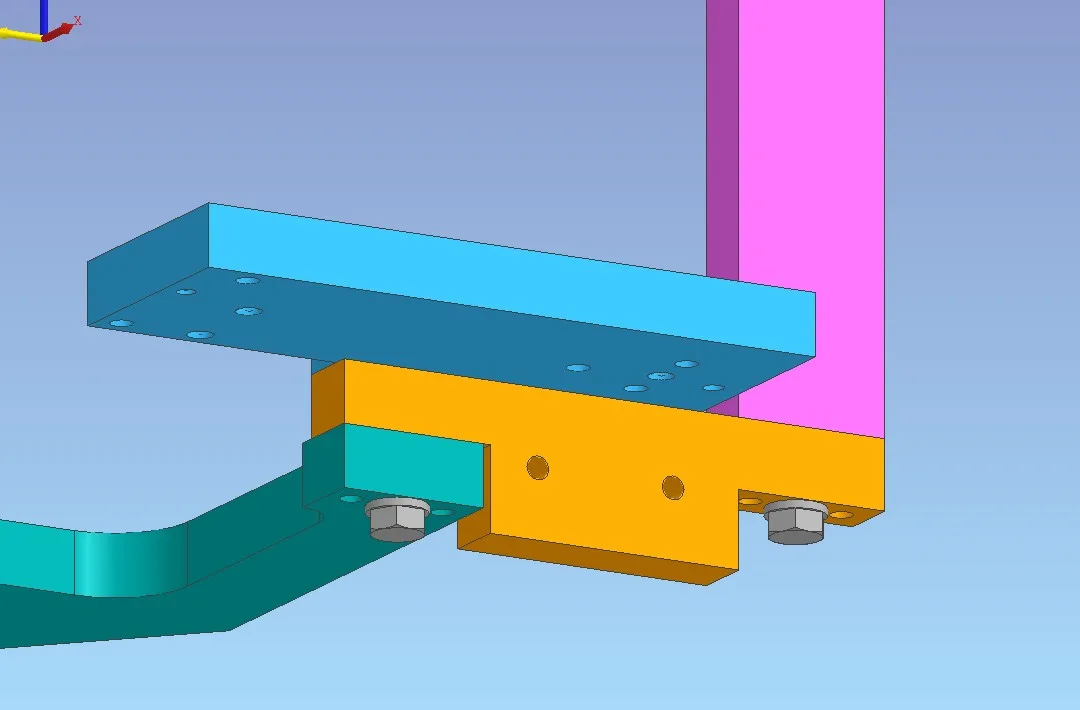

*Trường hợp bản vẽ chi tiết được tách ra từ bản vẽ lắp 3D, cũng có thể đã có sẵn bản vẽ 3D chi tiết (thường thấy ở các phần mềm thiết kế 3D như Solidworks, Inventor,…).

Trường hợp này việc bóc tách chi tiết sẽ rất dễ, biến dạng chi tiết đã thấy rõ. Không mất thời gian đọc hình chiếu nhiều.

Chú ý: Các chi tiết lắp với chi tiết mua (shinhankin, konyuhin) thì bắt buộc phải tra thông tin, tài liệu về chi tiết mua đó. Chẳng hạn, chi tiết lắp với Cylinder thì phải tra vị trí lỗ lắp, kiểm tra bước ren của phần lắp với Cylinder.

3.4.2. Chọn khung bản vẽ, chọn tỷ lệ

Trong một số trường hợp, khung bản vẽ đã được khách hàng chỉ thị sẵn nên lúc này mình chỉ làm theo chỉ thị của khách hàng. Và mình chỉ việc thay đổi tỷ lệ cho phù hợp.

Các trường hợp khách hàng không chỉ thị sẵn thì mình sẽ tự chọn khung bản vẽ và tỷ lệ sao cho phù hợp. Lúc hoàn thành bản vẽ, in ra phải dễ đọc, dễ hiểu.

Đây tỷ lệ bản vẽ thì được quy định tùy từng khách hàng. Nếu có quy định về sử dụng tỷ lệ thì buộc phải tuân theo quy định của khách hàng.

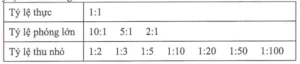

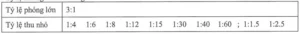

Trường hợp khách hàng không quy định cụ thể thì mình có thể tự chọn cho thích hợp. Đây tỷ lệ bản vẽ được quy định như ở dưới:

Tỷ lệ ưu tiên dùng:

Tỷ lệ không ưu tiên dùng:

3.4.3. Xác nhận một số thông tin của chi tiết

• Chức năng của chi tiết.

• Chủng loại chi tiết (trục, bạc, tấm base, bracket, tấm bệ, chi tiết hàn,…).

• Phương pháp lắp ráp chi tiết (lắp cố định chi tiết, chi tiết khác được lắp trên chi tiết).

• Vật liệu chi tiết.

• Phương pháp gia công, độ nhám bề mặt.

• Xử lý nhiệt.

• Xử lý bề mặt.

3.4.4. Tiến hành ghi kích thước, ghi các chỉ thị gia công lỗ, các ghi chú khác

Trước khi ghi kích thước cho chi tiết thì cần xác định chuẩn gia công. Và chuẩn này thường trùng với gốc kích thước. Bước này rất quan trọng, nếu chọn sai mình gia công sẽ sai, và có thể sau khi gia công sẽ không thể lắp được (nếu không rõ, xin hãy hỏi).

Tiêu chuẩn về cách ghi kích thước cũng với mỗi khách hàng cũng khác nhau. Nếu khách hàng có quy định riêng thì phải tuân thủ quy định của khách hàng.

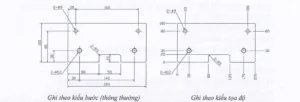

Thông thường có 2 phương pháp chủ yếu: phương pháp ghi theo bước và phương pháp ghi tọa độ.

• Phương pháp ghi theo bước (hình phía dưới): Các biến dạng cùng chức năng với nhau thì ghi liền với nhau, phương pháp này thường gặp.

• Phương pháp ghi theo tọa độ: Thường ít gặp hơn, chỉ có một số ít khách hàng dùng phương pháp này. Phương pháp ghi theo tọa độ rất phù hợp cho các khách hàng gia công chi tiết trên máy CNC. Tiện cho việc thiết lập tọa độ gia công.

Tuy nhiên cũng có trường hợp ngoại lệ. Phương pháp ghi theo bước chỉ ghi được những chi tiết nhỏ, số lượng kích thước không nhiều lắm. Đối với các tấm Base lớn, số lượng đường kích thước đặc biệt nhiều thì chúng ta nên dùng phương pháp ghi tọa độ sẽ tốt hơn.

Các bước ghi kích thước:

• Ghi kích thước bao.

• Chi tiết hàn ghi kích thước phôi, vị trí lắp của từng tấm/thanh trước khi gia công máy.

• Ghi kích thước gia công từng biên dạng (ngoại trừ các kích thước gia công lỗ dùng cho Pin và Bolt).

• Ghi kích thước cho từng loại lỗ, chỉ thị đường kính lỗ, loại lỗ (lỗ Pin hoặc lỗ Bolt) và một số chỉ thị đặc biệt khác (chỉ thị độ sâu, chỉ thị gia công lỗ đột, chỉ thị đóng bạc, chỉ thị gia công từ mặt sau, chỉ thị chamfer miệng lỗ,…).

• Ghi kích thước fillet, chamfer.

Một số chú ý khi ghi kích thước:

• Khi ghi kích thước cho biên dạng nào thì nhất thiết phải ghi cho đủ kích thước 1 lượt (kích thước vị trí theo trục X, Y, độ lớn biên dạng, độ sâu,…).

• Không được khi trùng kích thước, có nghĩa là 1 kích thước không được ghi 2 lần. Bố trí đường kích thước ghi trên bản vẽ sao cho rõ ràng, dễ hiểu. (Hãy đặt mình vào vị trí người công nhân làm việc để làm cho tốt).

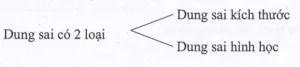

3.4.5. Thêm dung sai

Dung sai kích thước:

Trong bản vẽ, thực chất tất cả mọi kích thước gia công đều có dung sai. Những kích thước không ghi dung sai trên bản vẽ thì được quy theo tiêu chuẩn (JIS). Những kích thước có dung sai khác với tiêu chuẩn sẽ được thể hiện trên bản vẽ.

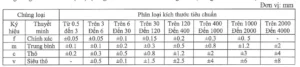

Bảng dung sai tiêu chuẩn (JIS): (dùng cho các kích thước không chỉ thị dung sai trên bản vẽ)

Chú ý: kích thước dưới 0.5mm thì dung sai do mình tự quyết định cho từng loại.

* Đối với các kích thước không chỉ thị dung sai, thì giá trị dung sai tra theo bảng ở trên. Chủng loại nào thì tự khách hàng quyết định. Thông thường đối với kích thước gia công cắt gọt thông thường dùng dung sai loại “m”, dung sai cắt phôi loại “c”.

*Đối với kích thước có dung sai khác với tiêu chuẩn thì được chỉ thị trên bản vẽ. Giá trị của dung sai phụ thuộc vào từng chi tiết, thường liên quan đến độ chính xác khi làm việc của chi tiết.

Giá trị này thường cũng do khách hàng quy định. Tuy nhiên có một số loại dung sai mang tính hệ thống như:

• Dung sai khoảng cách giữa 2 lỗ Pin (ngoại trừ trường hợp 1 lỗ Pin lắp với rãnh dài): ±0.02mm.

• Dung sai của bạc lắp ổ bi: H7.

• Dung sai của trục lắp ổ bi: h7 hoặc g6.

• Dung sai của trục lắp với lỗ: H7/h7.

• Dung sai của lỗ Pin: H7 (ngoại trừ trường hợp có chỉ thị riêng).

Dung sai hình học:

Tài liệu thì tham chiếu với tài liệu “Tiêu chuẩn Kỹ thuật” về “Dung sai hình học”.

Có một số bề mặt, một số kích thước yêu cầu cần phải sử dụng đến dung sai hình học. Chẳng hạn khi lắp Xylinder, LM Guide, Robo Xylinder thì cần đến dung sai độ song song. Chi tiết dạng trục thì cần độ đồng trục hay độ thẳng. Một số bề mặt của tấm cần đến độ phẳng,…

3.4.6. Chỉ thị độ nhám bề mặt

Tất cả các bề mặt của chi tiết bắt buộc phải chỉ thị độ nhám.

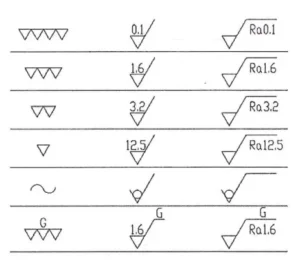

Các chỉ thị độ nhám có 2 loại:

• Chỉ thị theo ký hiệu tam giác.

• Chỉ thị theo giá trị Ra hoặc Rz (đơn vị µm).

Bề mặt chi tiết làm việc trực tiếp với sản phẩm thì độ bóng bề mặt đòi hỏi rất cao. Độ bóng bề mặt là ▽▽▽ tương đương Ra 1.6.

Bề mặt gia công mà có lắp ráp mặt với nhau thì độ bóng bề mặt là ▽▽.

Các bề mặt có gia công nhưng không lắp ráp, hoặc lắp ráp không quan trọng (lắp cover, bracket sensor,…) thì độ nhám bề mặt là ▽ tương đương Ra25~Ra12.5.

Chú ý: Ký hiệu độ nhám ghi bằng giá trị Ra tuyệt đối không được mirror.

3.4.7. Chỉ thị hàn với những chi tiết hàn

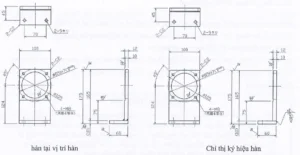

Chỉ thị ký hiệu hàn thường dùng 2 loại:

• Tô đen kiểu hàn tại vị trí hàn.

• Chỉ thị ký hiệu hàn.

Tuy nhiên cũng có lúc khách hàng dùng kết hợp cả 2 loại lại với nhau.

Ký hiệu mối hàn thì tham chiếu với tài liệu “Tiêu chuẩn Kỹ thuật” về “Tiêu chuẩn trình bày mối ghép hàn”.

Chú ý: Ký hiệu hàn không được mirror.

3.4.8. Chỉ thị xử lý bề mặt (xi, mạ)

Tùy thuộc vào vật liệu chi tiết mà có các phương pháp xử lý bề mặt khác nhau. Phần xử lý bề mặt thường được khách hàng quy định.

Thông thường, các chi tiết bằng sắt hoặc nhôm sau khi gia công sẽ được xử lý bề mặt để tránh gỉ sét hay bị ô xi hóa. Các chi tiết bằng thép không gỉ thì không cần xử lý bề mặt.

3.4.9. Chỉ thị xử lý nhiệt

Các chi tiết làm việc chịu va đập, các chi tiết làm việc dưới dạng rãnh trượt hoặc thường xuyên tiếp xúc với sản phẩm thì hầu như người ta cần xử lý nhiệt để tăng khả năng làm việc của chi tiết.

Chỉ thị xử lý bề mặt thường khách hàng sẽ quy định.

3.4.10. Thêm các ghi chú

Ngoài các chỉ thị ở trên thì còn một số ghi chú khác như: “Các góc không chỉ thị thì chamfer C0.3~C0.5”, “góc bẻ không chỉ thị là R1”, …

Những chỉ thị này thường đi theo tiêu chuẩn của khách hàng.

3.4.11. Nhập Thông tin khung bản vẽ

Nhập thông tin về chi tiết gồm: tên máy, tên unit, mã chi tiết, tên chi tiết, vật liệu, số lượng, thông tin về người thiết kế, người vẽ, người approve, ngày tháng, thông tin về xử lý nhiệt, xử lý bề mặt,…

Có một số đơn hàng, khách hàng sử dụng công cụ macro để nhập thông tin phần này.

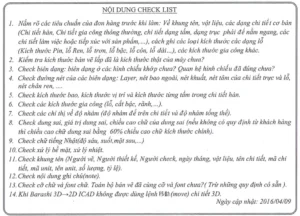

3.4.12. Check lại toàn bộ nội dung trong bản vẽ

Sau khi hoàn thành, người Barashi buộc phải check lại toàn bộ bản vẽ, bao gồm tất cả các thông tin.

Ngoài các nội dung yêu cầu của khách hàng, thì về cơ bản các nội dung cần check như bảng checklist ở dưới.

3.5. Lập quy trình Barashi cho từng chi tiết

Ở phần trên, chỉ hướng dẫn cho các bạn biết khi Barashi thì mình cần làm những nội dung gì. Tuy nhiên vấn đề làm sao để làm ra bản vẽ nhanh nhất, hiệu quả nhất đó cũng là điều rất quan trọng.

Việc lập một quy trình Barashi cho chi tiết sẽ giúp chúng ta Barashi nhanh hơn, chính xác hơn. Quy trình Barashi là tạo một đề cương bao gồm các bước thực hiện các nội dung cần làm. Và khi thực hiện sẽ thực hiện tuần tự các bước này. Sau khi xác nhận đầy đủ thông tin của chi tiết, bóc tách xong chi tiết, hiểu được biến dạng của chi tiết thì chúng ta sẽ tiến hành lập quy trình Barashi. Khi lập quy trình Barashi có thể được viết ra giấy hoặc nhớ trong đầu. Tuy nhiên để không bị sót nên viết ra giấy, thời gian đầu sẽ hơi chậm nhưng về sau sẽ nhanh hơn.

Quy trình barashi cơ bản bao gồm các bước sau:

• Bước 1: Xác định khung bản vẽ cần dùng, đưa chi tiết vào khung bản vẽ.

• Bước 2: Xử lý biến dạng, đường nét của chi tiết.

Đào tạo Barashi

• Bước 3: Thêm các hình cắt, mặt cắt (nếu có).

• Bước 4: Đim kích thước bao, thêm ký hiệu độ nhám (nếu có).

• Bước 5: Đim kích thước các biên dạng gia công. Thêm dung sai, ký hiệu độ nhám (nếu có).

• Bước 6: Đim kích thước cho các lỗ. Thêm dung sai, các ghi chú, chỉ thị độ nhám (nếu có).

• Bước 7: Nhập khung bản vẽ.

• Bước 8: Thêm các ghi chú ngoài khung bản vẽ (nếu có).

• Bước 9: Tự Check lại bản vẽ, dựa theo check list.

Tùy vào từng chi tiết, mức độ phức tạp của chi tiết, các bước thực hiện như trên có thể thay đổi. Trong quá trình làm nếu chưa phù hợp có thể thay đổi. Về cơ bản nên tạo một quy trình Barashi để làm nhanh và chính xác hơn.

Nếu không có một quy trình cụ thể thì xảy ra tình trạng là vừa làm vừa suy nghĩ, thấy thiếu chỗ nào bổ sung chỗ đó. Không biết mình làm đã đủ hết chưa, mất nhiều thời gian suy nghĩ, phán đoán. Dẫn đến làm sai, thiếu sót, năng suất thấp.

VỀ IDEA GROUP

IDEA Group là công ty thiết kế máy công nghiệp số 1 Việt Nam, đây là một ví dụ tiêu biểu cho sự phát triển của ngành thiết kế máy móc tại Việt Nam. IDEA cung cấp các dịch vụ đa dạng, bao gồm thầu thiết kế máy, bóc tách bản vẽ, simulation, trace bản vẽ,….

• Đội ngũ thiết kế chuyên nghiệp: IDEA tự hào có đội ngũ thiết kế lớn nhất với gần 135 người có chuyên môn vượt trội. Mỗi nhân viên được đào tạo chuyên sâu, đảm bảo thành thạo kỹ năng và chất lượng dịch vụ.

• Khả năng thích ứng và linh hoạt hàng đầu: Với hơn 15 năm kinh nghiệm và hợp tác với hơn 200 đối tác Nhật Bản, IDEA hiểu rõ yêu cầu và văn hóa kinh doanh của các đối tác quốc tế. IDEA có khả năng thích ứng linh hoạt cao, đáp ứng nhanh chóng và hiệu quả nhu cầu của khách hàng.

• Dịch vụ toàn diện và hậu mãi xuất sắc: IDEA cam kết chất lượng không chỉ trong quá trình thiết kế mà còn trong dịch vụ hậu mãi. Đảm bảo sự hài lòng của khách hàng thông qua hỗ trợ lâu dài và dịch vụ toàn diện.

Xem chi tiết các dịch vụ thiết kế của chúng tôi: https://idea-america.com/IDEA-Products_and_Services.mp4