Trong sản xuất hiện đại, việc quản lý thiết bị — máy móc, thiết bị cảm biến, hệ thống điều khiển PLC/SCADA… — một cách hiệu quả là chìa khóa để giảm downtime, tối ưu hóa bảo trì và đảm bảo chất lượng sản phẩm. MES (Manufacturing Execution System) đóng vai trò trung tâm để thực thi điều đó, nằm trong top 10 giải pháp tự động hóa nhà máy sản xuất được sử dụng nhiều nhất hiện nay.

1. MES là gì? Vai trò trong quản lý thiết bị sản xuất

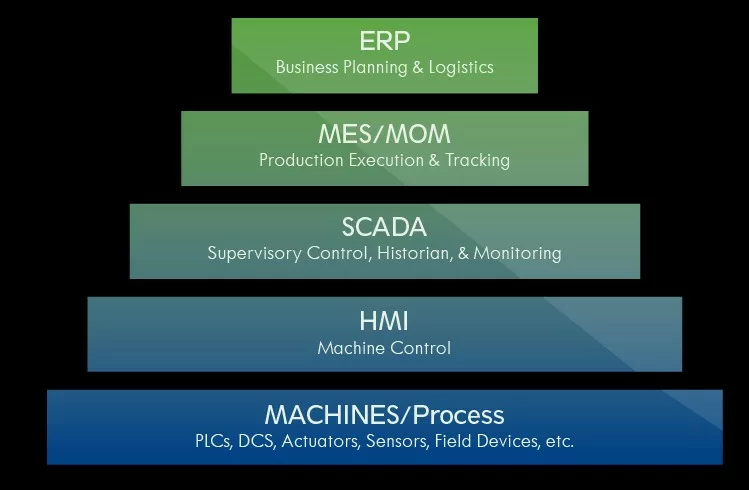

MES (Manufacturing Execution System) là hệ thống phần mềm trung gian giữa ERP (Enterprise Resource Planning) – nơi quản lý tài chính, đặt hàng, tồn kho, lịch sản xuất – và hoạt động thực tế trên sàn sản xuất. MES thu thập dữ liệu thời gian thực từ thiết bị, PLC, cảm biến; giám sát máy móc; quản lý công việc sản xuất và bảo trì; đảm bảo theo dõi chất lượng sản phẩm và truy xuất nguồn gốc.

Vai trò chính của MES với thiết bị

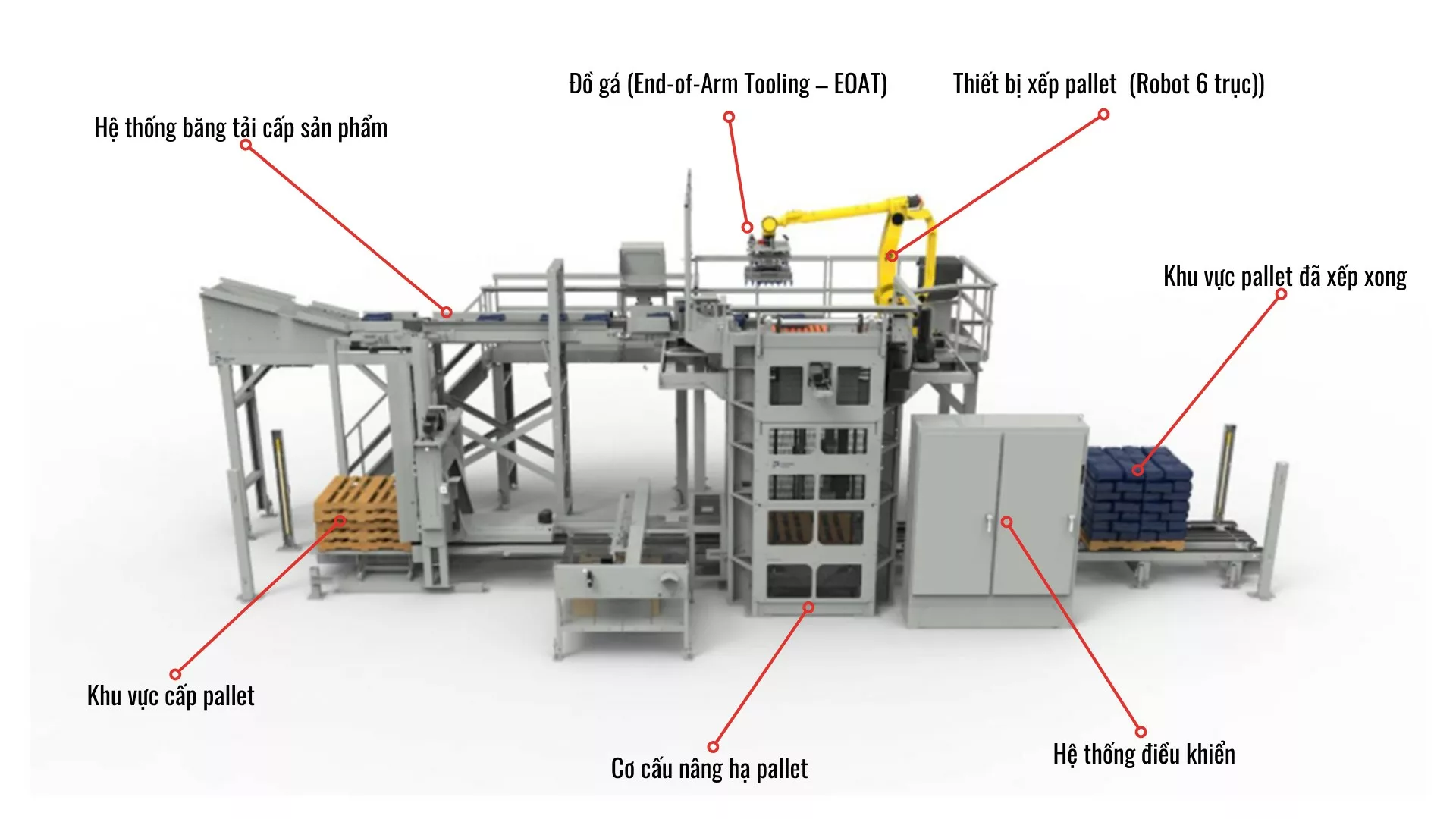

- Giám sát trạng thái thiết bị (máy đang chạy, dừng, lỗi, tốc độ thực tế so với tốc độ thiết kế)

- Theo dõi downtime — phát hiện nguyên nhân dừng sớm, từ đó có biện pháp khắc phục

- Quản lý bảo trì — bảo trì định kỳ, bảo trì theo điều kiện (condition-based maintenance), bảo trì dự đoán (predictive maintenance)

- Thu thập lịch sử vận hành — cycle time, số lần dừng, các cảnh báo lỗi để phân tích nguyên nhân gốc rễ

- Truy xuất nguồn gốc sản phẩm liên quan tới thiết bị — ai vận hành, máy nào làm, khi nào làm, thiết bị có vấn đề gì nếu sản phẩm sai

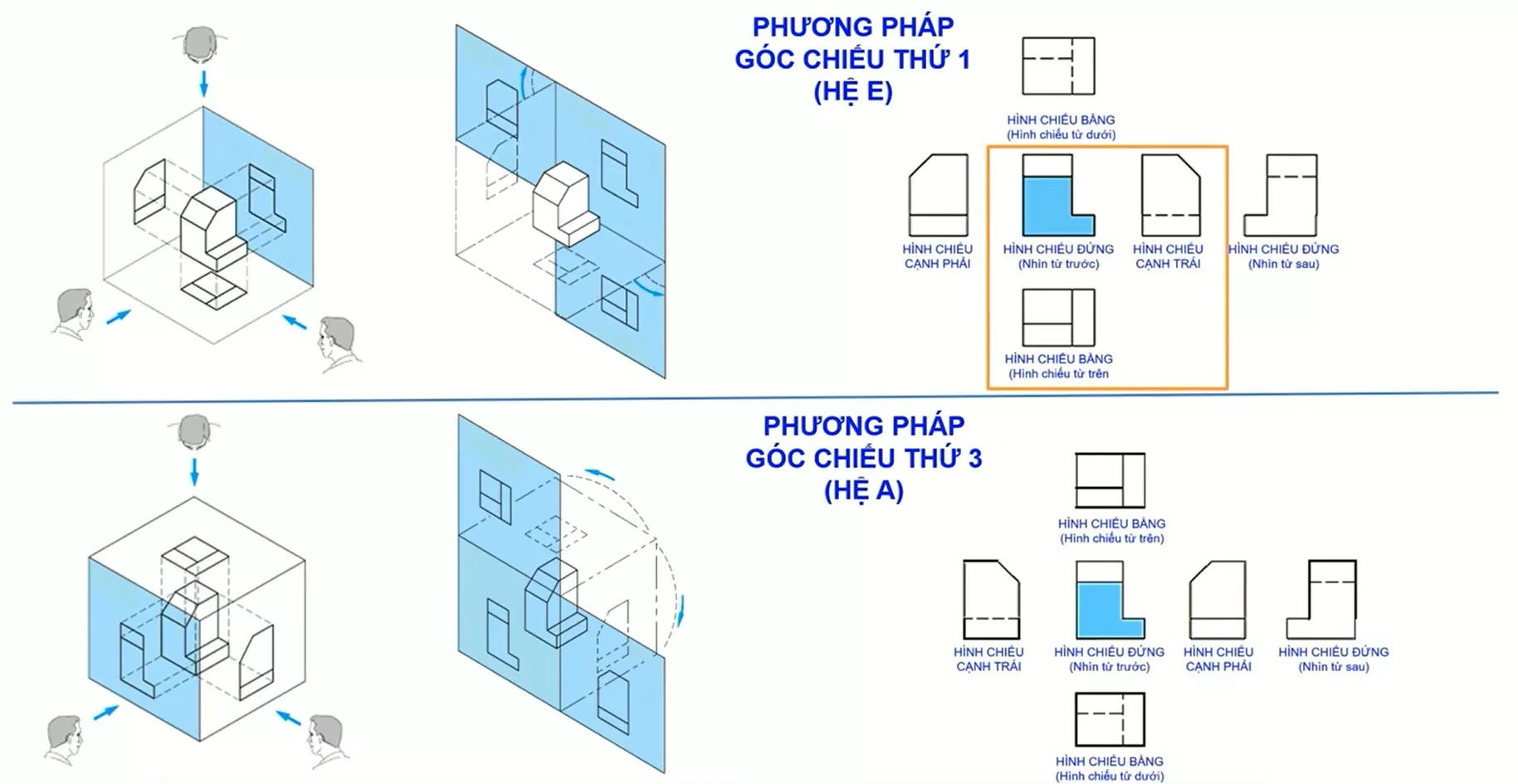

Các chức năng lõi của MES liên quan tới quản lý thiết bị

Dưới đây là các tính năng bạn nên tìm trong MES nếu mục tiêu chủ yếu là quản lý thiết bị tốt hơn:

Thu thập dữ liệu (Data Acquisition, IIoT, SCADA / PLC Integration)

MES cần kết nối với PLC, cảm biến, IoT gateway, SCADA để lấy dữ liệu như trạng thái máy, nhiệt độ, áp suất, tốc độ, điện năng tiêu thụ, rung động… Việc này giúp hiểu thiết bị đang hoạt động như thế nào.

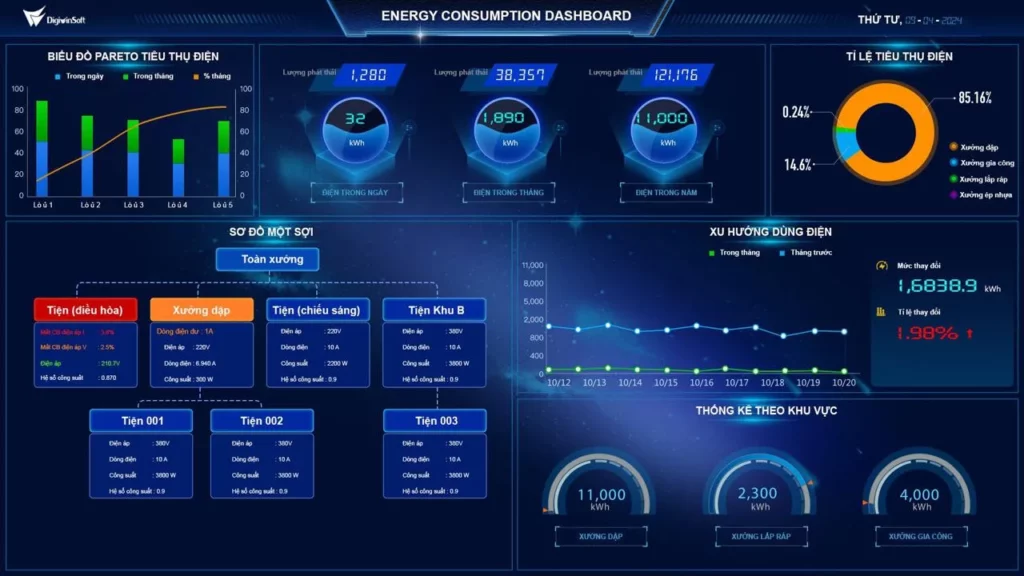

Giám sát và theo dõi thời gian thực (Real-Time Monitoring, Dashboard, Alarms / Events)

Giao diện dashboard hiển thị trạng thái thiết bị, cảnh báo khi máy lỗi, máy dừng, hiệu suất thấp; cung cấp bản đồ hiển thị các thiết bị đang hoạt động, đang chờ, có lỗi.

Quản lý năng suất thiết bị — OEE (Overall Equipment Effectiveness)

Tính toán availability (thời gian máy sẵn sàng), performance (tốc độ thực tế so với tốc độ tối đa), quality (tỷ lệ sản phẩm đạt yêu cầu). Đây là KPI quan trọng để đo mức độ sử dụng thiết bị hiệu quả.

Quản lý bảo trì & tài sản

- Bảo trì định kỳ: lịch bảo trì theo thời gian hoặc giờ máy chạy.

- Bảo trì theo điều kiện: dựa vào dữ liệu cảm biến (ví dụ rung động, nhiệt độ) để phát hiện dấu hiệu hư hỏng trước khi lỗi lớn

- Bảo trì dự đoán: dùng phân tích dữ liệu lịch sử + Machine Learning / AI, nếu có

- Quản lý work order: ai làm công việc, khi nào, sử dụng linh kiện nào, chi phí bảo trì

Truy xuất nguồn gốc & genealogy

Khi có lỗi sản phẩm, cần biết máy nào sản xuất, khi nào, với thông số thiết bị ra sao; nếu sản phẩm được chia theo lô (lot) hoặc từng serial, thì MES phải ghi lại để dễ dàng truy vết.

Chất lượng liên quan thiết bị (Quality Control / SPC / kiểm tra tự động)

MES hỗ trợ kiểm tra chất lượng trong quá trình sản xuất: kiểm tra tự động, kiểm tra tại máy, đảm bảo rằng thiết bị được hiệu chuẩn, hoạt động đúng thông số; lưu các thông số kiểm tra để đối chiếu về sau.

2. Lợi ích khi áp dụng MES để quản lý thiết bị

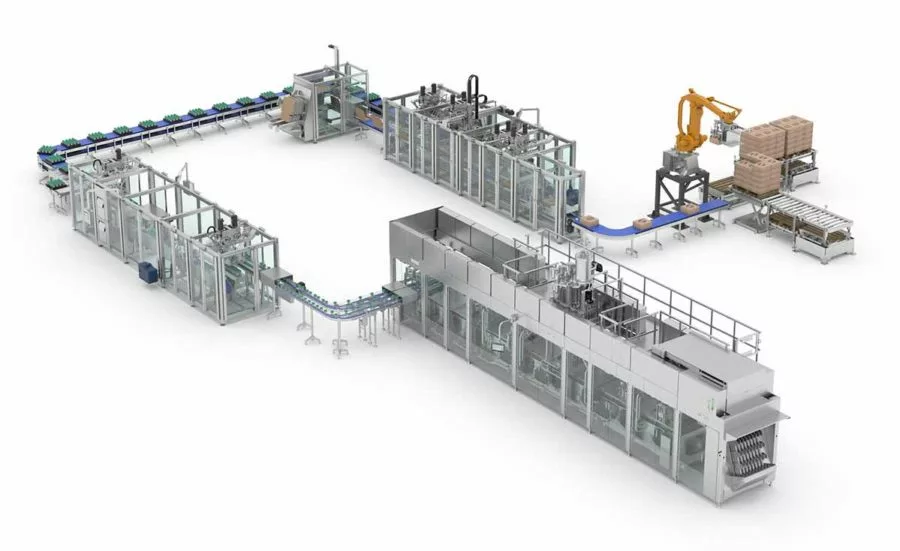

Các doanh nghiệp trong ngành tự động hóa, chế tạo máy, gia công chính xác sẽ nhận được những lợi ích rõ rệt khi triển khai MES:

- Giảm downtime — Nhờ phát hiện lỗi máy sớm, cảnh báo thời gian thực, phân tích nguyên nhân dừng máy, từ đó cải thiện uptime.

- Tăng năng suất và hiệu quả sử dụng thiết bị — OEE được cải thiện, máy hoạt động gần với công suất thiết kế hơn.

- Giảm chi phí bảo trì & sửa chữa — Bảo trì định kỳ/dự đoán giúp tránh sửa chữa lớn, hạn chế hỏng bộ phận quan trọng; quản lý linh kiện, chi phí bảo trì rõ ràng.

- Cải thiện chất lượng sản phẩm — kiểm soát thông số từ thiết bị, ngăn ngừa sai sót đầu vào, đảm bảo thiết bị luôn chạy đúng mức; giảm tỷ lệ sản phẩm lỗi, giảm phế phẩm.

- Truy xuất nguồn gốc & đáp ứng yêu cầu khách hàng / chứng nhận — trong các ngành cần traceability cao (ô tô, điện tử, y tế, thực phẩm) thì việc biết rõ máy nào, khi nào sản xuất, ai vận hành rất quan trọng.

- Đưa ra quyết định dựa trên dữ liệu — nhờ dashboard, báo cáo, phân tích lịch sử thiết bị, nhà quản trị có cơ sở để đầu tư bảo trì, thay máy hoặc nâng cấp.

3. Sự khác biệt giữa MES – ERP – MOM

| Hệ thống | Mục đích chính | Cấp độ hoạt động | Tương tác với trong quản lý thiết bị |

|---|---|---|---|

| ERP | Quản lý tài chính, khách hàng, mua hàng, tồn kho, lập kế hoạch sản xuất tổng thể | Cấp doanh nghiệp / quản lý | MES/các module bảo trì có thể tích hợp với ERP để lấy thông tin phụ tùng, chi phí, lịch mua sắm linh kiện |

| MES | Quản lý thực thi sản xuất: thiết bị, chất lượng, thời gian thực, work order, traceability | Trên sàn sản xuất / dây chuyền / máy | Đứng giữa ERP (lập kế hoạch) và thiết bị thực tế; cần tích hợp chặt với ERP, SCADA, hệ thống bảo trì |

| MOM | Tập hợp rộng hơn: MES + QMS (Quality Management System) + APS (Advanced Planning & Scheduling) + MI (Manufacturing Intelligence) | Toàn bộ hoạt động sản xuất và tối ưu hoá | Nếu doanh nghiệp muốn quản lý tổng thể (nhiều nhà máy, nhiều loại sản phẩm, chất lượng cao) thì MOM là kiến trúc phù hợp, và MES là thành phần thiết yếu |

4. Các bước triển khai MES tại doanh nghiệp chế tạo máy & tự động hóa

Để triển khai MES thành công, đặc biệt khi mục tiêu là quản lý thiết bị, bạn có thể làm theo roadmap mẫu sau:

Khảo sát hiện trạng thiết bị & quy trình

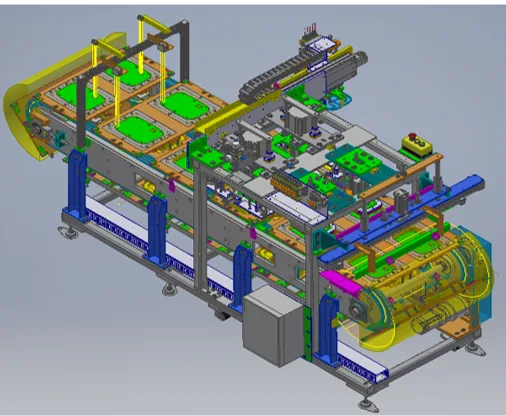

- Liệt kê tất cả thiết bị, máy móc, PLC, cảm biến hiện có

- Xác định dữ liệu nào có thể thu thập được (sensor, PLC, SCADA…)

- Kiểm tra kết nối (network, giao thức: OPC-UA, Modbus, MQTT, REST API…)

Xác định use cases (yêu cầu tính năng)

- Chọn trước những chức năng thiết yếu: OEE, downtime, maintenance, traceability, quality

- Ưu tiên phù hợp với pain point của nhà máy (ví dụ lâu downtime, nhiều lỗi, khó truy xuất nguồn gốc…)

Chọn giải pháp & kiến trúc

- Quyết định giữa giải pháp On-Premise hay Cloud hoặc hybrid

- Chọn nhà cung cấp / vendor có kinh nghiệm với tự động hóa, hỗ trợ giao thức cần thiết

- Đảm bảo hệ thống có khả năng mở rộng (scalable), chịu tải cao, hỗ trợ multi-site nếu có nhiều xưởng

Tích hợp với các hệ thống hiện có

- ERP: để đồng bộ dữ liệu đơn hàng, tồn kho, lịch sản xuất

- SCADA / PLC / HMI: để thu thập dữ liệu máy và trạng thái thiết bị

- CMMS (nếu có): để quản lý các work order bảo trì, linh kiện, chi phí

Thử nghiệm Pilot

- Chọn một dây chuyền nhỏ hoặc một loạt máy cụ thể làm thử nghiệm

- Xác định KPI trước và sau thử nghiệm: uptime, OEE, thời gian downtime, chi phí bảo trì

- Thu thập ý kiến vận hành, phản hồi từ kỹ thuật / công nhân

Triển khai rộng & đào tạo

- Sau khi pilot thành công, nhân rộng ra toàn nhà máy hoặc các dây chuyền khác

- Training cho người vận hành, bảo trì, quản lý – cách sử dụng MES, đọc dashboard, xử lý cảnh báo

- Xây SOP (Standard Operating Procedures) liên quan MES

Theo dõi KPI & cải tiến liên tục

- Duy trì dashboard realtime, báo cáo định kỳ (ngày, tuần, tháng)

- Xem lại các lỗi thường gặp, downtime, vượt chuẩn chất lượng và thực hiện các biện pháp cải tiến

- Liên tục cập nhật nâng cấp nếu có tính năng mới, điều kiện thiết bị thay đổi, hoặc mở rộng sản xuất

5. KPI nên theo dõi khi áp dụng MES cho quản lý thiết bị

Để đánh giá hiệu quả của việc triển khai, dưới đây là những KPI quan trọng:

- OEE (Overall Equipment Effectiveness) — ba thành phần: Availability, Performance, Quality

- MTBF (Mean Time Between Failures) — thời gian trung bình giữa hai lần hỏng thiết bị

- MTTR (Mean Time To Repair) — thời gian trung bình để sửa chữa khi thiết bị xảy ra lỗi

- Tỷ lệ downtime theo nguyên nhân — phân chia downtime do máy lỗi, do bảo trì, do thay đổi setup, do nguyên liệu, do chất lượng…

- Số lượng work orders bảo trì hoàn thành đúng hạn – kiểm soát lịch bảo trì theo kế hoạch

- Tỷ lệ truy xuất nguồn gốc thành công / thời gian truy xuất — nếu cần trace serial hoặc lot

- Tỷ lệ sản phẩm lỗi / phế phẩm do thiết bị — xem lỗi của thiết bị ảnh hưởng đến chất lượng bao nhiêu

6. Những khó khăn & sai lầm thường gặp và cách khắc phục

| Vấn đề / Sai lầm | Hệ quả | Giải pháp |

|---|---|---|

| Kỳ vọng quá cao, muốn triển khai toàn bộ nhà máy ngay | Dự án chậm, chi phí cao, khó kiểm soát, dễ thất bại | Pilot nhỏ trước, sau đó mở rộng |

| Thiếu dữ liệu thiết bị chuẩn & tagging | Không thu thập được đúng thông số, dữ liệu bị thiếu hoặc sai | Chuẩn hóa data (tag list, mapping PLC / sensor), kiểm tra trước khi tích hợp |

| Không tích hợp tốt với ERP / CMMS / SCADA | Thông tin bị chia tách, trùng lắp, mất đồng bộ | Kiểm tra giao diện API, giao thức, chọn vendor có kinh nghiệm tích hợp |

| Thiếu đào tạo / văn hóa sử dụng | Người vận hành không sử dụng dashboard, cảnh báo bị bỏ qua, MES bị “chỉ là báo cáo” | Tổ chức training, SOP, giám sát sử dụng; đặt trách nhiệm rõ người theo dõi |

| Không theo dõi KPI định kỳ hoặc không có phản hồi | Không biết có tiến bộ hay không; không điều chỉnh được khi có sai lệch | Đặt lịch báo cáo, review thường xuyên; sử dụng dashboard trực quan |

7. Case study minh họa (tham khảo)

Tên doanh nghiệp / dự án Nghành / Loại hình Thông tin sử dụng MES / Kết quả Công ty TNHH Cơ khí chính xác Việt Nhật Tân Gia công cơ khí chính xác Theo chương trình chuyển đổi số, Việt Nhật Tân đã ứng dụng hệ thống MES để quản lý sản xuất, kiểm soát chất lượng, giảm tỷ lệ trễ giao hàng. Cụ thể, sau khi áp dụng MES, tỷ lệ trễ giao hàng giảm từ khoảng 26,7% (năm 2021) xuống 13,45% (năm 2022) và 10,3% (năm 2023). Đây là kết quả của việc cải thiện hiệu suất lập kế hoạch, phân bổ tài nguyên, theo dõi sản xuất thực tế. Một số doanh nghiệp dược phẩm — Công ty Oshii Dược phẩm Được nhắc trong bài báo về ứng dụng MES: Oshii có nhu cầu chuyển từ việc sử dụng giấy tờ / Excel sang một hệ thống quản lý sản xuất, quản lý chất lượng, quản lý tồn kho, truy xuất nguồn gốc, và đã khởi động dự án MES. Tuy nhiên thông tin cụ thể về kết quả chưa rõ ràng công khai.

Kết luận & lời khuyên cuối cùng

Triển khai MES để quản lý thiết bị không chỉ là cập nhật công nghệ mà còn là một bước chuyển đổi chiến lược trong hoạt động sản xuất; khi làm đúng, MES giúp giảm thời gian chết máy, giảm chi phí bảo trì đột xuất, nâng cao chất lượng sản phẩm và độ tin cậy trong mắt khách hàng, đồng thời cung cấp dữ liệu cần thiết để ra quyết định đầu tư, bảo trì, nâng cấp thiết bị; nếu bạn đang cân nhắc triển khai hệ thống MES tại công ty mình, nên bắt đầu từ pilot nhỏ để chứng minh hiệu quả, chọn vendor có kinh nghiệm trong ngành cơ khí – tự động hóa và hỗ trợ tích hợp PLC, SCADA, đồng thời xây dựng đội nội bộ hiểu rõ thiết bị và dữ liệu để tiếp tục cải tiến.